کاهش دمای گاز در کمپرسورها؛ راهکاری کلیدی برای افزایش راندمان صنعتی

کاهش دمای گاز در کمپرسورها یکی از عوامل کلیدی در بهینهسازی عملکرد این تجهیزات صنعتی حیاتی است. دمای بالای گاز در حین فشردهسازی میتواند موجب افزایش فشار داخلی، استهلاک قطعات و در نهایت کاهش راندمان سیستم شود. به همین دلیل، صنایع مختلف از جمله نفت، گاز، شیمیایی و دارویی به دنبال راهکارهای مؤثری برای خنکسازی گاز در کمپرسورها هستند تا هم مصرف انرژی کاهش یابد و هم طول عمر تجهیزات افزایش پیدا کند.

درک اهمیت کنترل دمای مولکولی گاز در فرآیند فشردهسازی نیازمند توجه به جزئیاتی است که شاید در نگاه اول فنی و پیچیده به نظر برسند، اما مستقیماً بر کیفیت خروجی و بهرهوری صنعتی تأثیر میگذارند. دمای بالا نهتنها بر کارایی کمپرسور اثر منفی میگذارد، بلکه میتواند فرآیندهای حساس را نیز با اختلال مواجه کند، بهویژه در صنایعی که نیازمند گازهای با دمای پایدار هستند. از همینرو، مکانیزمهای خنکسازی مانند اینترکولر (Intercooler) و افترکولر (Aftercooler) نقش حیاتی در کاهش این دما ایفا میکنند.

در این مقاله قصد داریم بهصورت تخصصی به بررسی انواع روشهای خنکسازی گاز در کمپرسورها بپردازیم، تأثیرات دمای بالا را تحلیل کنیم، و بهترین راهکارها برای افزایش راندمان عملکردی را معرفی نماییم. همچنین نوآوریهای جدید در حوزه خنککاری صنعتی، مدیریت انرژی حرارتی و انتخاب تجهیزات مناسب برای کاهش دمای مولکولی کمپرسور مورد بررسی قرار خواهند گرفت. اگر در حوزه صنعت فعال هستید یا به دنبال ارتقاء سیستمهای فشردهسازی گاز خود میباشید، این مقاله برای شماست.

اهمیت کاهش دمای گاز در کمپرسورها

کاهش دمای گاز در کمپرسورها یکی از حیاتیترین عوامل مؤثر بر بهینهسازی عملکرد و افزایش عمر مفید تجهیزات فشردهسازی گاز بهشمار میرود. زمانی که گاز در فرآیند فشردهسازی تحت فشار قرار میگیرد، بهطور طبیعی دمای آن افزایش مییابد؛ اگر این گرما کنترل نشود، نهتنها موجب افت بازدهی انرژی میشود بلکه میتواند باعث آسیب به قطعات داخلی و کاهش ایمنی عملیاتی سیستم شود. به همین دلیل، آگاهی از اهمیت کنترل و کاهش دمای مولکولی در کمپرسورهای گاز، برای صنایع حساس از جمله پتروشیمی، داروسازی، غذایی و تولیدات صنعتی ضروری است. این موضوع علاوهبر جنبه فنی، نقش مهمی در کاهش هزینههای نگهداری و جلوگیری از توقفهای ناگهانی تولید دارد.

چرا دمای گاز فشرده اهمیت دارد؟

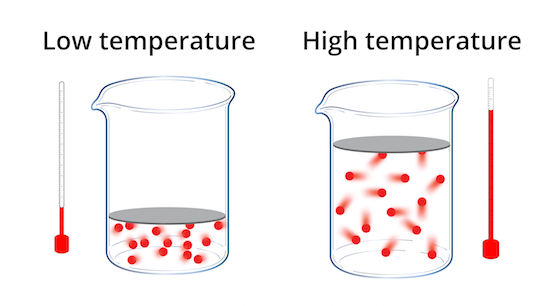

در فرآیند فشردهسازی، گاز بهدلیل کاهش حجم بهطور طبیعی دچار افزایش دما میشود. این افزایش دمای مولکولی میتواند پیامدهای متعددی برای عملکرد کمپرسور ایجاد کند. از یک سو باعث کاهش چگالی گاز فشردهشده شده و از سوی دیگر موجب افزایش فشار بر قطعات مکانیکی کمپرسور میشود. اگر کاهش دمای گاز در کمپرسورها به درستی انجام نشود، کارایی دستگاه بهشدت افت کرده و هزینههای تعمیر و نگهداری افزایش مییابد.

علاوه بر این، بسیاری از گازهای صنعتی مانند هیدروژن، نیتروژن یا گازهای مخلوط در دماهای بالا واکنشپذیرتر میشوند یا ویژگیهای فیزیکیشان تغییر میکند که این موضوع در صنایعی مانند پتروشیمی یا داروسازی میتواند خطرناک باشد. به همین دلیل، کنترل دمای گاز بعد از هر مرحله فشردهسازی نهتنها یک موضوع عملکردی، بلکه یک ضرورت ایمنی محسوب میشود.

رابطه دمای گاز با راندمان و مصرف انرژی کمپرسور

افزایش دمای گاز مستقیماً با کاهش راندمان انرژی در کمپرسور در ارتباط است. هنگامی که دمای گاز فشرده بالا میرود، چگالی آن کاهش یافته و برای رسیدن به فشار هدف، انرژی بیشتری صرف میشود. این یعنی کمپرسور باید بیشتر کار کند تا همان میزان گاز را به فشار مشخصی برساند. در نتیجه، مصرف برق افزایش مییابد و در درازمدت، هزینههای انرژی سر به فلک میکشد.

با استفاده از مکانیزمهایی مانند Intercooler (خنککنندههای بین مرحلهای) و Aftercooler (پسخنککننده)، میتوان دمای گاز را بین مراحل مختلف فشردهسازی کاهش داد. این کار نهتنها باعث صرفهجویی در مصرف انرژی میشود بلکه باعث کاهش بار حرارتی بر سایر اجزای کمپرسور نیز خواهد شد.

تأثیر دمای بالا بر ایمنی و عمر مفید تجهیزات

دمای بیشازحد گاز فشردهشده میتواند باعث آسیب به قطعات داخلی کمپرسور مانند روتورها، سیلها و یاتاقانها شود. این آسیبها ممکن است در ابتدا قابل مشاهده نباشند، اما در بلندمدت باعث کاهش عمر مفید کمپرسور و افزایش نیاز به تعمیرات اساسی خواهند شد. از طرف دیگر، در کمپرسورهایی که با گازهای قابل اشتعال یا خورنده کار میکنند، دمای بالا میتواند به انفجار یا نشتی خطرناک منجر شود.

بنابراین، کاهش دمای مولکولی گاز در کمپرسورها نهتنها بهعنوان یک استراتژی عملکردی، بلکه بهعنوان یک اقدام حیاتی برای تضمین ایمنی اپراتورها و محیط اطراف مطرح است. این موضوع آنقدر مهم است که در استانداردهای بینالمللی طراحی و بهرهبرداری از کمپرسورها نیز بر ضرورت خنکسازی گاز تأکید شده است.

پیامدهای بالا بودن دمای گاز در فرآیند فشردهسازی

کاهش دمای مولکولی کمپرسور نقش بسیار مهمی در جلوگیری از آسیبهای ناشی از گرمای بیشازحد در سیستمهای فشردهسازی گاز دارد. زمانی که گاز در داخل کمپرسور بیش از حد داغ میشود، نه تنها راندمان کلی سیستم کاهش مییابد، بلکه آسیبهای مکانیکی، مصرف بیش از حد انرژی، و خطرات ایمنی نیز بهدنبال دارد. شناخت پیامدهای دمای بالا به ما کمک میکند تا ضرورت استفاده از روشهای خنکسازی گاز در کمپرسورها را بهتر درک کنیم.

افزایش استهلاک قطعات و تجهیزات مکانیکی

دمای بالای گاز فشرده بهشدت بر طول عمر قطعات داخلی کمپرسور اثر منفی میگذارد. حرارت زیاد باعث انبساط غیرطبیعی اجزا، کاهش خاصیت روانکاری روغن، و ساییدگی زودهنگام روتورها، یاتاقانها و آببندها میشود. این مسئله موجب افزایش دفعات تعمیرات و هزینههای نگهداری خواهد شد. در واقع، یکی از دلایل اصلی برای کاهش دمای مولکولی کمپرسور، حفظ سلامت فیزیکی تجهیزات در بلندمدت است.

افت راندمان و اتلاف انرژی در سیستم

یکی از تأثیرات مستقیم دمای بالای گاز در کمپرسورها، کاهش راندمان حرارتی و مصرف بیش از حد انرژی است. زمانی که گاز داغ وارد مرحله بعدی فشردهسازی میشود، انرژی بیشتری برای رساندن آن به فشار مطلوب نیاز است. به همین دلیل، بهرهگیری از خنککنندهها بهمنظور کاهش دمای مولکولی کمپرسور به افزایش کارایی انرژی سیستم و کاهش هزینههای عملیاتی کمک شایانی میکند.

خطرات حرارتی در صنایع حساس (نفت، شیمیایی، دارویی)

در صنایعی که با گازهای قابل اشتعال، خورنده یا حساس سر و کار دارند، مانند صنعت نفت، پتروشیمی، یا داروسازی، کنترل دمای گاز حیاتی است. دمای بالا میتواند منجر به انفجار، نشتیهای خطرناک یا تخریب ساختار مواد حساس شود. از اینرو، خنکسازی گاز در کمپرسورها نهتنها یک گزینه، بلکه یک الزام ایمنی در این صنایع محسوب میشود.

روشهای کاهش دمای گاز در کمپرسورها

کاهش دمای مولکولی کمپرسور یکی از عوامل کلیدی برای بهینهسازی عملکرد سیستمهای فشردهسازی در صنایع مختلف است. با افزایش فشار، دمای گاز نیز بهصورت طبیعی بالا میرود و اگر این گرما بهدرستی کنترل نشود، میتواند منجر به افت راندمان، فرسودگی سریع قطعات و حتی بروز خطرات ایمنی شود. در این بخش، با مهمترین روشهای خنکسازی گاز در کمپرسورها آشنا میشویم که هرکدام نقش حیاتی در کنترل دما و افزایش بازدهی دستگاه ایفا میکنند.

استفاده از Intercooler در کمپرسورهای چند مرحلهای

در کمپرسورهای چندمرحلهای، یکی از مؤثرترین روشها برای کاهش دمای مولکولی کمپرسور، استفاده از Intercooler یا خنککننده بینمرحلهای است. این سیستم میان دو مرحله فشردهسازی نصب میشود و دمای گاز را پیش از ورود به مرحله بعد کاهش میدهد. این کار باعث کاهش انرژی لازم برای فشردهسازی بعدی و در نتیجه، افزایش بهرهوری سیستم میشود. Intercoolerها معمولاً با هوا یا آب کار میکنند و یکی از ملزومات سیستمهای صنعتی پرقدرت هستند.

کاربرد Aftercooler برای خنکسازی نهایی گاز فشرده

Aftercooler نقش مکمل Intercooler را دارد، اما بعد از پایان فشردهسازی استفاده میشود. زمانی که گاز کاملاً فشردهشده از کمپرسور خارج میشود، دارای دمای بسیار بالایی است. با استفاده از Aftercooler میتوان دمای گاز خروجی را بهشدت کاهش داد، که هم ایمنی سیستم را افزایش میدهد و هم موجب کاهش رطوبت و چگالش ناخواسته میشود. در واقع، Aftercooler بخش مهمی از فرآیند خنکسازی گاز در کمپرسورها بهشمار میرود، بهویژه در صنایعی که گاز خشک و خنک نیاز دارند.

خنکسازی کمپرسور با سیستم روغن-خنک

در برخی کمپرسورها، بهویژه مدلهای پیچی (Screw Compressors)، از روغن بهعنوان عامل خنککننده استفاده میشود. روغن با عبور از مسیرهای داخلی کمپرسور، هم به روانسازی قطعات کمک میکند و هم گرمای حاصل از فشردهسازی را جذب مینماید. سپس روغن گرم به رادیاتور یا مبدل حرارتی منتقل شده و خنک میشود. این سیستم برای کاهش دمای مولکولی کمپرسور در کاربردهای سنگین و مداوم بسیار مؤثر و قابل اعتماد است.

خنککاری با آب یا هوا: کدام بهتر است؟

دو روش رایج برای خنککردن گاز در کمپرسورها، استفاده از آب یا هوا است. سیستمهای خنکسازی با هوا معمولاً سادهتر، کمهزینهتر و مناسب برای محیطهای خشک هستند، اما بازده آنها محدود است. در مقابل، خنککاری با آب توانایی بالاتری در انتقال حرارت دارد و برای محیطهای صنعتی با نیاز به کاهش دمای شدید توصیه میشود. بسته به شرایط محیطی، نوع گاز و ظرفیت کمپرسور، انتخاب روش مناسب میتواند تأثیر چشمگیری بر خنکسازی گاز در کمپرسورها و عملکرد کلی سیستم داشته باشد.

انتخاب جنس مناسب برای افزایش هدایت حرارتی

در ساخت قطعات خنککننده مانند پوستهها، تیوبها و پرهها، استفاده از فلزاتی با هدایت حرارتی بالا مثل آلومینیوم یا مس میتواند انتقال گرما را بهطور قابلتوجهی بهبود بخشد. استفاده از این متریالها نهتنها دمای گاز را سریعتر کاهش میدهد، بلکه به افزایش دوام سیستم نیز کمک میکند. توجه به جنس قطعات، بخشی جداییناپذیر از طراحی حرفهای برای کاهش دمای مولکولی کمپرسور بهشمار میرود.

بیشتر بخوانید : معرفی انواع کمپرسورهای صنعتی

نوآوریهای نوین در سیستمهای خنکسازی کمپرسورهای گاز

سیستمهای خنکسازی کمپرسورهای گاز همواره در حال پیشرفت بودهاند تا بتوانند کاهش دمای مولکولی کمپرسور را به شکل بهینهتر و با مصرف انرژی کمتر انجام دهند. نوآوریهای جدید، علاوه بر بهبود عملکرد، باعث افزایش طول عمر تجهیزات و کاهش هزینههای نگهداری شدهاند. در این بخش به بررسی جدیدترین فناوریها و راهکارهای خنکسازی در کمپرسورها میپردازیم.

کمپرسورهای مجهز به سیستم خنکسازی بسته

یکی از نوآوریهای برجسته در صنعت کمپرسور، استفاده از سیستم خنکسازی بسته است. این سیستمها بهگونهای طراحی شدهاند که مدار خنککننده کاملاً بسته باشد و از نفوذ آلودگی و نشت جلوگیری کند. این امر به خصوص در صنایع حساس مانند دارویی و غذایی که نیاز به گاز کاملاً پاک دارند، اهمیت بالایی دارد. سیستمهای بسته باعث افزایش راندمان خنککاری و حفظ کیفیت گاز فشرده میشوند و بهطور مستقیم در خنکسازی گاز در کمپرسورها تأثیرگذارند.

کاربرد نانومتریالها برای انتقال بهتر گرما

یکی از دستاوردهای پیشرفته در حوزه مهندسی مواد، استفاده از نانومتریالها برای بهبود هدایت حرارتی است. این مواد با ساختارهای بسیار ریز و خاص خود، قادرند گرما را سریعتر و مؤثرتر منتقل کنند. بهکارگیری نانومواد در ساخت مبدلهای حرارتی و سیستمهای خنکسازی کمپرسورها باعث بهبود چشمگیر در روند کاهش دمای مولکولی کمپرسور میشود. این فناوری به ویژه در کمپرسورهای صنعتی فشار بالا کاربرد فراوان دارد.

سیستمهای خنکسازی هوشمند با سنسورهای دیجیتال و کنترلر PID

سیستمهای کنترل هوشمند با بهرهگیری از سنسورهای دقیق دما و فشار، بهصورت لحظهای وضعیت کمپرسور را پایش کرده و بر اساس دادههای دریافتی، فرایند خنکسازی را بهینهسازی میکنند. استفاده از کنترلرهای PID در این سیستمها باعث تنظیم دقیق جریان خنککننده و حفظ دمای مطلوب میشود. این فناوری نوین نه تنها به بهبود خنکسازی گاز در کمپرسورها کمک میکند بلکه موجب کاهش مصرف انرژی و افزایش ایمنی سیستم نیز میگردد.

خنکسازی گاز در کمپرسورهای فشار بالا

خنکسازی گاز در کمپرسورهای فشار بالا یکی از مهمترین مراحل برای حفظ کارایی و افزایش عمر تجهیزات به شمار میرود. نکات کلیدی در این زمینه عبارتند از:

- دمای بسیار بالای گاز: در کمپرسورهای فشار بالا، دمای گاز فشردهشده بهسرعت افزایش مییابد که نیازمند سیستم خنککننده قدرتمند است.

- کنترل حرارت برای جلوگیری از خرابی: بدون خنکسازی مناسب، افزایش دما میتواند باعث استهلاک قطعات و کاهش ایمنی شود.

- ارتباط مستقیم با راندمان کمپرسور: خنککردن موثر گاز باعث بهبود راندمان و کاهش مصرف انرژی میشود.

ویژگیهای خاص حرارتی در کمپرسورهای High-Pressure

- دمای گاز در این کمپرسورها بسیار بالا است و باید بهطور دقیق کنترل شود.

- جنس قطعات باید مقاوم در برابر حرارت بالا باشد تا از آسیبهای حرارتی جلوگیری شود.

- طراحی سیستم خنکسازی باید بهگونهای باشد که جریان حرارت به سرعت و بهصورت یکنواخت انتقال یابد.

انتخاب خنککننده مناسب برای گازهای پر فشار

در انتخاب خنککننده باید موارد زیر را در نظر گرفت:

- آب: خنککنندهای با راندمان بالا برای جذب گرما، مخصوصاً در دماهای بالا.

- هوا: گزینهای اقتصادی و سادهتر برای سیستمهای با دمای کمتر یا فشار پایینتر.

- روغن: علاوه بر خنککردن، وظیفه روانکاری قطعات را نیز دارد و در کمپرسورهای خاص کاربرد دارد.

- ترکیبی از خنککنندهها: اغلب استفاده از ترکیب آب و هوا یا روغن برای بهینهسازی عملکرد رایج است.

نقش مدیریت حرارت در افزایش راندمان عملکردی این نوع کمپرسورها

- استفاده از سنسورهای حرارتی و کنترلرهای هوشمند برای تنظیم دقیق دما و فشار.

- کاهش استهلاک و جلوگیری از خرابیهای ناشی از حرارت بیش از حد.

- بهبود کیفیت گاز فشرده شده با خنکسازی به موقع.

- کاهش مصرف انرژی و افزایش بازدهی کلی سیستم.

- افزایش طول عمر کمپرسور و تضمین عملکرد پایدار در شرایط عملیاتی سخت.

مدیریت انرژی حرارتی در کمپرسورهای صنعتی

مدیریت موثر انرژی حرارتی در کمپرسورهای صنعتی نقش حیاتی در بهینهسازی عملکرد و کاهش هزینههای عملیاتی دارد. این مدیریت شامل بازیابی حرارت تولید شده، تنظیم دقیق فشار و دما، و استفاده از تجهیزات کمکی مانند چیلرها است.

- بازیابی گرما و استفاده مجدد در فرآیند صنعتی

کمپرسورهای صنعتی معمولاً مقدار قابل توجهی گرما تولید میکنند که با استفاده از سیستمهای بازیابی حرارت میتوان این انرژی را به شکل حرارت مفید برای گرمایش یا دیگر فرآیندهای صنعتی دوباره به کار گرفت. این کار به کاهش مصرف انرژی کلی کارخانه کمک میکند.

- نقش تنظیم فشار و دما در کاهش تولید حرارت

کنترل دقیق پارامترهای فشار و دما در کمپرسورها باعث میشود تولید گرمای اضافی کاهش یافته و استهلاک تجهیزات به حداقل برسد. این تنظیمات بهبود راندمان عملکرد کمپرسور را تضمین کرده و از خرابیهای ناشی از افزایش دما جلوگیری میکند.

- استفاده از چیلرهای جانبی در خطوط تولید مداوم

در خطوط تولیدی که نیاز به عملیات مداوم دارند، نصب چیلرهای جانبی به منظور خنکسازی سریع و مداوم گاز فشرده بسیار اهمیت دارد. این سیستمها از افزایش بیش از حد دمای گاز جلوگیری کرده و شرایط کاری پایدار و ایمن را فراهم میکنند.

تامین تجهیزات خنککننده و کنترل دما توسط پترو تامین ارشام

پترو تامین ارشام به عنوان یکی از پیشگامان تأمین تجهیزات صنعتی، مجموعه کاملی از سیستمهای خنککننده و کنترل دمای کمپرسورهای گاز صنعتی را با کیفیت و استانداردهای بالا ارائه میدهد. این شرکت با بهرهگیری از فناوریهای نوین و محصولات برندهای معتبر جهانی، تضمین میکند که فرآیند فشردهسازی گاز با بهترین راندمان و امنیت حرارتی انجام شود.

انواع Intercooler و Aftercooler عرضهشده توسط پترو تامین ارشام

پترو تامین ارشام انواع مختلفی از خنککنندههای بین مرحلهای (Intercooler) و پسخنککنندهها (Aftercooler) را ارائه میکند که با طراحی ویژه برای خنکسازی مؤثر گازهای فشرده در کمپرسورهای چند مرحلهای مناسب هستند. این تجهیزات با قابلیت تحمل دما و فشار بالا، به کاهش دمای مولکولی کمپرسور و افزایش عمر مفید دستگاهها کمک میکنند.

سنسورهای کنترل دما و تجهیزات خنکسازی صنعتی خاص

علاوه بر تجهیزات خنککننده، پترو تامین ارشام انواع سنسورهای دقیق و سیستمهای هوشمند کنترل دما را تامین میکند که نظارت لحظهای بر دمای گاز و قطعات را ممکن میسازد. این فناوریها به کاهش خطرات حرارتی و بهینهسازی عملکرد کمپرسورها کمک شایانی میکنند.

مشاوره تخصصی برای انتخاب سیستم مناسب کاهش دمای گاز

تیم فنی و کارشناسان پترو تامین ارشام با ارائه مشاوره تخصصی، به صنایع مختلف کمک میکنند تا بهترین و بهصرفهترین سیستم خنکسازی و کنترل دما را بر اساس نیازهای خاص خود انتخاب کنند. این خدمات باعث افزایش کارایی، کاهش هزینههای نگهداری و تضمین ایمنی فرآیندهای صنعتی میشود.

نتیجه

کاهش دمای گاز در کمپرسورها یکی از عوامل کلیدی برای افزایش راندمان، بهبود ایمنی و کاهش هزینههای نگهداری تجهیزات است. با استفاده از روشهای نوین خنکسازی مانند Intercooler، Aftercooler و سیستمهای خنککاری مبتنی بر روغن یا آب، میتوان دمای مولکولی گاز را به طور مؤثر کنترل کرد و عملکرد بهینه کمپرسورها را تضمین نمود. علاوه بر این، مدیریت هوشمند انرژی حرارتی و استفاده از فناوریهای نوین مثل نانومتریالها و سیستمهای کنترل دیجیتال، به بهبود عملکرد و دوام تجهیزات کمک شایانی میکند.

شرکت پترو تامین ارشام با ارائه تجهیزات پیشرفته خنکسازی و سیستمهای کنترل دما، نقش مهمی در تأمین نیازهای صنایع مختلف ایفا میکند و با مشاوره تخصصی، به انتخاب بهترین راهکارهای کاهش دمای گاز و بهینهسازی فرآیندهای صنعتی کمک میکند.

در نهایت، توجه دقیق به نکات ایمنی و استانداردهای بینالمللی، همراه با انتخاب تجهیزات مناسب، میتواند خطرات ناشی از دمای بالای گاز را کاهش داده و بهرهوری سیستمهای کمپرسوری را به حداکثر برساند.

سوالات متداول درباره کاهش دمای گاز در کمپرسورها

دمای ایدهآل گاز خروجی کمپرسور چقدر است؟

دمای ایدهآل بسته به نوع گاز و کاربرد صنعتی متفاوت است، اما معمولاً دمای خروجی باید به گونهای کنترل شود که از آسیب به قطعات کمپرسور جلوگیری شود و راندمان سیستم بهینه باقی بماند. محدوده دمای معمول بین ۴۰ تا ۷۰ درجه سانتیگراد است.

کدام روش خنکسازی برای کمپرسورهای گاز بهتر است؟

انتخاب بهترین روش خنکسازی به نوع کمپرسور، فشار کاری و شرایط محیطی بستگی دارد. سیستمهای Intercooler و Aftercooler برای کمپرسورهای چند مرحلهای و پس از فشردهسازی بسیار موثرند، در حالی که سیستمهای خنککاری روغنی و آبخنک برای کاربردهای خاص ترجیح داده میشوند.

آیا کاهش دمای گاز باعث کاهش مصرف انرژی کمپرسور میشود؟

بله، کاهش دمای گاز باعث افزایش چگالی گاز و کاهش بار کاری کمپرسور میشود که به طور مستقیم منجر به کاهش مصرف انرژی و افزایش طول عمر تجهیزات میگردد.

چه عواملی باعث افزایش دمای گاز در کمپرسور میشوند؟

افزایش فشار فشردهسازی، اصطکاک داخلی قطعات، دمای محیط بالا، و طراحی ناکافی سیستم خنکسازی از مهمترین عوامل افزایش دمای گاز در کمپرسورها هستند.