عملکرد انواع کمپرسورهای صنعتی در صنایع مختلف

انواع کمپرسورهای صنعتی به عنوان قلب تپنده بسیاری از فرآیندهای صنعتی شناخته میشوند و نقش بسیار مهمی در بهبود عملکرد و بهرهوری صنایع مختلف ایفا میکنند. کمپرسورها دستگاههایی هستند که وظیفه فشردهسازی هوا یا گازها را بر عهده دارند و از آنها در صنایع نفت، گاز، پتروشیمی، خودروسازی، صنایع غذایی، دارویی و بسیاری دیگر استفاده میشود. با توجه به تنوع گسترده فرآیندها و نیازهای هر صنعت، آشنایی کامل با انواع کمپرسورهای صنعتی، نحوه عملکرد و مزایا و معایب هر نوع، از اهمیت بالایی برخوردار است.

کمپرسورهای صنعتی به دو دسته اصلی تقسیم میشوند: کمپرسورهای جابهجایی مثبت مانند کمپرسورهای پیستونی و اسکرو، و کمپرسورهای دینامیکی مانند کمپرسورهای توربینی که هر کدام با فناوری خاص خود در شرایط متفاوت کارایی بهینهای ارائه میدهند. انتخاب درست نوع کمپرسور میتواند تاثیر قابل توجهی در کاهش مصرف انرژی، افزایش عمر تجهیزات و بهبود کیفیت محصول نهایی داشته باشد.

در این مقاله قصد داریم به بررسی جامع انواع کمپرسورهای صنعتی، از جمله کمپرسور پیستونی، کمپرسور اسکرو و کمپرسور توربینی بپردازیم. علاوه بر معرفی عملکرد هر نوع، مزایا و محدودیتهای فنی آنها را مقایسه خواهیم کرد و نکات کلیدی در انتخاب کمپرسور مناسب را بر اساس نوع صنعت و نیازهای عملیاتی ارائه میدهیم. همچنین موضوعات مهمی مانند کمپرسورهای بدون روغن و روغنی، کاربردهای آنها و تاثیر این ویژگیها بر عملکرد و نگهداری کمپرسورها را مورد بررسی قرار میدهیم.

اگر شما هم به دنبال افزایش دانش فنی در زمینه انواع کمپرسورهای صنعتی هستید و میخواهید با انتخاب صحیح این تجهیزات، راندمان و ایمنی فرآیندهای صنعتی خود را بهبود بخشید، این مقاله یک مرجع کامل و کاربردی برای شما خواهد بود. با ما همراه باشید تا با جزئیات کامل این تجهیزات حیاتی آشنا شوید و بهترین تصمیمات را در پروژهها و خطوط تولید خود اتخاذ کنید.

تعریف کمپرسور و کاربرد آن در صنایع

کمپرسور به عنوان یکی از تجهیزات کلیدی در صنعت، دستگاهی است که وظیفه فشردهسازی گاز یا هوا را بر عهده دارد. انواع کمپرسورهای صنعتی شامل کمپرسور پیستونی، کمپرسور اسکرو و کمپرسور توربینی، هر کدام ویژگیها و کاربردهای خاص خود را دارند که در صنایع مختلف مانند نفت، گاز، پتروشیمی، خودروسازی، صنایع غذایی و دارویی به کار گرفته میشوند. عملکرد صحیح و بهینه این کمپرسورها در بهبود فرآیندهای صنعتی، افزایش بهرهوری و کاهش مصرف انرژی نقشی حیاتی دارد. در واقع، کمپرسورها به عنوان قلب سیستمهای انتقال و ذخیرهسازی گازها، باعث افزایش فشار و کاهش حجم گازها میشوند و امکان استفاده بهینه از منابع انرژی را فراهم میآورند.

کمپرسور چیست و چه نقشی در صنایع مختلف ایفا میکند؟

انواع کمپرسورهای صنعتی، از جمله کمپرسور پیستونی، اسکرو و توربینی، با استفاده از مکانیزمهای متفاوت، گاز را فشرده کرده و فشار آن را افزایش میدهند. این افزایش فشار باعث میشود گاز یا هوا در فرآیندهای انتقال، ذخیرهسازی و استفاده نهایی با راندمان بالاتری مصرف شود. در صنایع نفت، گاز و پتروشیمی، استفاده از انواع کمپرسورهای صنعتی برای تقویت فشار خطوط لوله، جداسازی مواد، و انجام واکنشهای شیمیایی ضروری است. بدون بهرهگیری از کمپرسورهای صنعتی، بسیاری از فرآیندهای حیاتی صنعتی با مشکل مواجه میشوند که منجر به کاهش تولید و افزایش هزینهها خواهد شد.

بیشتر بخوانید : معرفی انواع کمپرسورهای صنعتی

کاربردهای انواع کمپرسورهای صنعتی در صنایع نفت، گاز و پتروشیمی

انواع کمپرسورهای صنعتی، به خصوص کمپرسور پیستونی، کمپرسور اسکرو و کمپرسور توربینی، در صنایع نفت، گاز و پتروشیمی نقش حیاتی و غیرقابلانکاری دارند. این کمپرسورها با عملکرد قدرتمند و متنوع خود، باعث بهبود فرآیندهای انتقال، فشردهسازی و کنترل فشار گازها میشوند و نقش مهمی در افزایش بهرهوری و کاهش هزینههای عملیاتی ایفا میکنند.

تقویت فشار خطوط انتقال با کمپرسور پیستونی و اسکرو

یکی از کاربردهای اصلی انواع کمپرسورهای صنعتی، به ویژه کمپرسور پیستونی و کمپرسور اسکرو، افزایش فشار گاز در خطوط انتقال است. کمپرسور پیستونی به دلیل قدرت بالای فشردهسازی و دقت عملکرد، در خطوط لولههای نفت و گاز به طور گسترده استفاده میشود. همچنین کمپرسور اسکرو به دلیل عملکرد پیوسته و کمصدا، گزینهای مناسب برای سیستمهای انتقال گاز با نیاز به فشار پایدار است. این کمپرسورها باعث افزایش کارایی خطوط انتقال و کاهش افت فشار در مسیر میشوند.

کاربرد کمپرسورهای توربینی در پالایش و فرآوری گاز

کمپرسور توربینی یکی دیگر از انواع کمپرسورهای صنعتی است که در صنایع پتروشیمی و پالایشگاهها کاربرد فراوان دارد. این کمپرسورها با سرعت بالا و راندمان مناسب، در فرآیندهای جداسازی، فشردهسازی و تولید انرژی مورد استفاده قرار میگیرند. استفاده از کمپرسور توربینی باعث بهبود کیفیت محصولات و افزایش ایمنی در خطوط فرآوری گاز میشود.

استفاده از انواع کمپرسورهای صنعتی در سیستمهای خنککننده و تهویه

در صنایع نفت، گاز و پتروشیمی، کمپرسورهای صنعتی مانند کمپرسور اسکرو و کمپرسور توربینی نقش مهمی در سیستمهای خنککننده و تهویه دارند. این کمپرسورها باعث حفظ دمای بهینه تجهیزات و جلوگیری از آسیبدیدگی در اثر افزایش حرارت میشوند. به کارگیری مناسب انواع کمپرسورهای صنعتی در این بخشها، عمر مفید تجهیزات را افزایش داده و راندمان کلی کارخانه را بهبود میبخشد.

نقش انواع کمپرسورهای صنعتی در بهینهسازی مصرف انرژی

انواع کمپرسورهای صنعتی با بهینهسازی فرآیندهای فشردهسازی و افزایش کارایی، به کاهش مصرف انرژی در صنایع نفت، گاز و پتروشیمی کمک میکنند. به خصوص کمپرسورهای توربینی با بهرهوری بالا، نقش موثری در تولید انرژی پاک و کاهش هزینههای عملیاتی دارند. استفاده از کمپرسور پیستونی، اسکرو و توربینی در فرآیندهای مختلف صنعتی، گامی موثر در جهت حفظ منابع انرژی و کاهش آلایندهها محسوب میشود.

معرفی انواع کمپرسورهای صنعتی بر اساس عملکرد

در صنعت امروز، انواع کمپرسورهای صنعتی نقش کلیدی در فرآیندهای مختلف دارند و به منظور فشردهسازی و انتقال گازها در صنایع نفت، گاز، پتروشیمی، خودروسازی و بسیاری دیگر استفاده میشوند. کمپرسورها با توجه به نحوه عملکرد خود به دو دسته اصلی تقسیم میشوند: کمپرسورهای جابهجایی مثبت و کمپرسورهای دینامیکی. شناخت دقیق انواع کمپرسورهای صنعتی و عملکرد هرکدام برای انتخاب صحیح و بهینه در صنایع مختلف ضروری است.

کمپرسورهای جابهجایی مثبت (Positive Displacement)

کمپرسورهای جابهجایی مثبت از متداولترین انواع کمپرسورهای صنعتی هستند که با به دام انداختن حجم مشخصی از گاز و کاهش حجم آن، فشار را به صورت مکانیکی افزایش میدهند. این روش باعث افزایش قابل توجه فشار در حجمهای کم میشود که برای صنایع نیازمند فشارهای بالا، بسیار مناسب است. این دسته شامل کمپرسورهای پیستونی و کمپرسورهای اسکرو میشود که هرکدام کاربردها و مزایای خاص خود را دارند.

کمپرسور پیستونی (Reciprocating Compressor)

کمپرسور پیستونی یا کمپرسور رفت و برگشتی، یکی از قدیمیترین و پرکاربردترین انواع کمپرسورهای صنعتی است. در این کمپرسور، پیستونی که داخل سیلندر حرکت میکند، حجم گاز را کاهش داده و باعث افزایش فشار آن میشود. به علت ساختار مکانیکی ساده اما قدرتمند، کمپرسور پیستونی توانایی تولید فشار بسیار بالا را دارد که این ویژگی آن را برای کاربردهایی که نیازمند فشار قوی هستند، ایدهآل میکند.

کمپرسورهای پیستونی در صنایع نفت، گاز و پتروشیمی کاربرد گستردهای دارند و برای فشردهسازی انواع گازهای صنعتی مانند هوا، هیدروژن، نیتروژن و حتی گازهای سمی و خطرناک به کار میروند. علاوه بر این، تعمیر و نگهداری نسبتا آسان و طول عمر بالای این کمپرسورها از دیگر دلایل محبوبیت آنها در محیطهای صنعتی است. با این حال، به دلیل حرکت متحرک زیاد، این کمپرسورها معمولاً دارای لرزش و صدای بیشتری نسبت به سایر انواع کمپرسورهای صنعتی هستند.

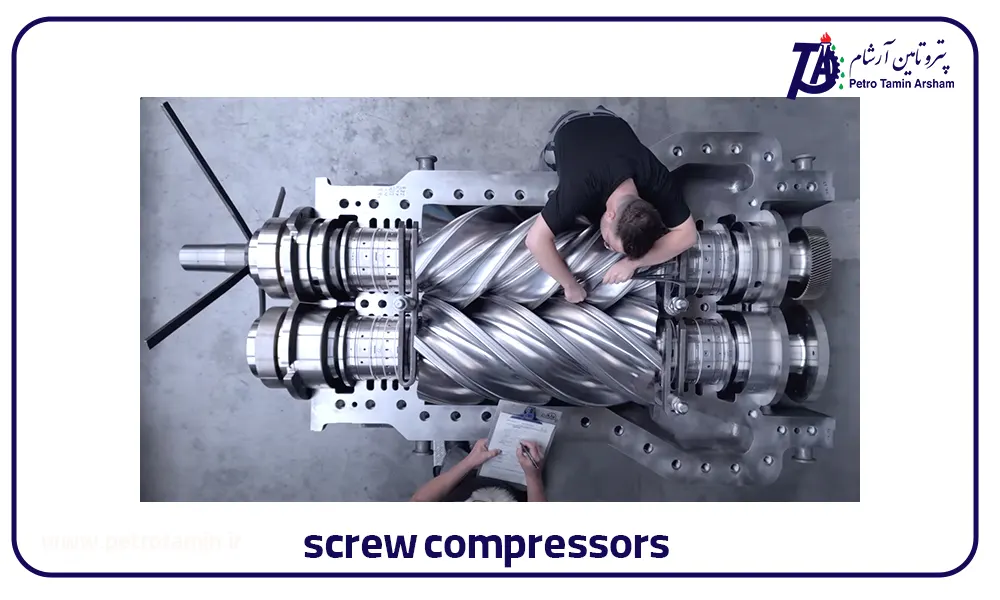

کمپرسور اسکرو (Screw Compressor)

کمپرسور اسکرو یکی از انواع پیشرفتهتر کمپرسورهای جابهجایی مثبت است که در آن، فشردهسازی گاز با استفاده از دو روتور مارپیچی انجام میشود. ساختار کمپرسور اسکرو به گونهای طراحی شده که گاز بین دو روتور مارپیچی گرفتار شده و به تدریج حجم آن کاهش یافته و فشار افزایش مییابد. این روش باعث عملکردی نرمتر، کمصدا و با لرزش کمتر نسبت به کمپرسور پیستونی میشود.

کمپرسورهای اسکرو در صنایع بزرگ مانند پالایشگاهها، پتروشیمی، و صنایع غذایی بسیار مورد استفاده قرار میگیرند؛ زیرا توانایی کار مداوم و تامین جریان پیوسته گاز با فشار مطلوب را دارند. همچنین، کمپرسورهای اسکرو روغنی و بدون روغن موجودند که بسته به نیازهای خاص هر صنعت و حساسیت گاز فشرده شده، انتخاب میشوند. بهطور کلی، کمپرسور اسکرو برای کاربردهایی که به جریان بالا و فشار متوسط نیاز دارند، گزینهای بهینه و اقتصادی محسوب میشود.

کمپرسورهای دینامیکی (Dynamic Compressor)

کمپرسورهای دینامیکی با مکانیزم متفاوتی نسبت به کمپرسورهای جابهجایی مثبت عمل میکنند. در این نوع کمپرسورها، گاز ابتدا با افزایش سرعت از طریق پرههای متحرک کمپرسور شتاب میگیرد و سپس با عبور از بخشهایی که سرعت آن کاهش مییابد، فشار گاز به طور مؤثری افزایش مییابد. این روش باعث میشود کمپرسورهای دینامیکی برای کاربردهایی که نیازمند جریان زیاد گاز با فشار متوسط هستند، بسیار مناسب باشند.

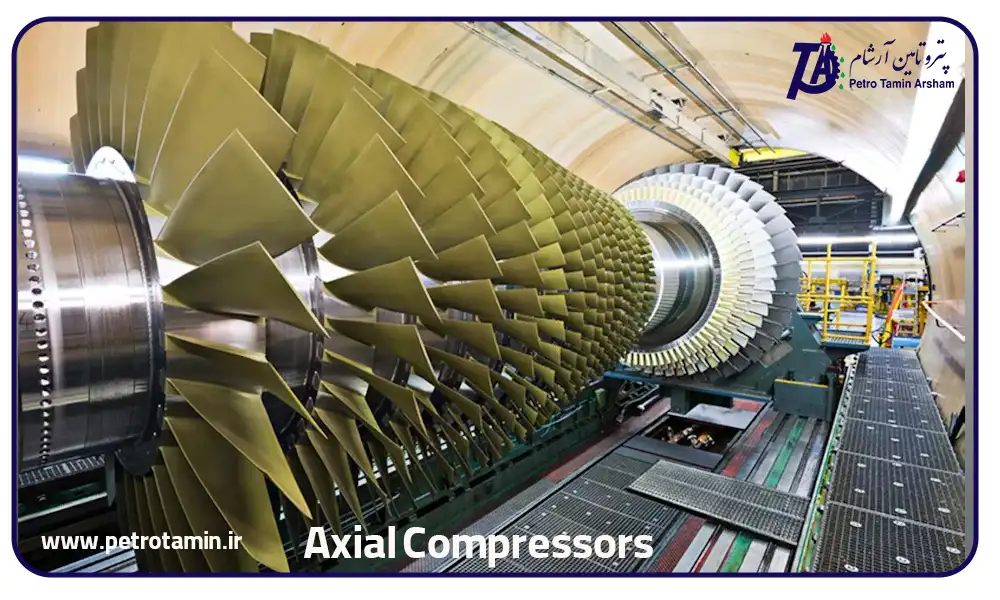

کمپرسور توربینی (Centrifugal and Axial Compressor)

کمپرسور توربینی، که شامل کمپرسورهای گریز از مرکز (Centrifugal) و کمپرسورهای محوری (Axial) میشود، از رایجترین انواع کمپرسورهای دینامیکی در صنایع نفت، گاز و پتروشیمی است. کمپرسورهای گریز از مرکز با تبدیل انرژی جنبشی به فشار، گاز را فشرده میکنند و به دلیل قابلیت تولید جریان بالا، در سیستمهای انتقال گاز و پالایشگاهها کاربرد فراوان دارند. کمپرسورهای محوری که معمولا در توربینهای گازی و نیروگاهها کاربرد دارند، جریان عظیمی از گاز را در جهت محوری با فشار نسبتا بالا فراهم میکنند.

این نوع کمپرسورها به دلیل ساختار بدون اصطکاک بالا و عملکرد نرم، مناسب برای سیستمهای بزرگ و پیشرفته صنعتی هستند. همچنین، بهرهوری بالای کمپرسورهای توربینی در مصرف انرژی و طول عمر زیاد از دلایل اصلی استفاده گسترده آنها در صنایع سنگین محسوب میشود. با این حال، هزینه ساخت و نگهداری آنها نسبت به کمپرسورهای جابهجایی مثبت بیشتر است و معمولاً برای کاربردهای خاصی که جریان و فشار بالا لازم است، توصیه میشوند.

با توجه به اهمیت انواع کمپرسورهای صنعتی در بهبود عملکرد سیستمهای صنعتی، شناخت دقیق ویژگیها و مزایای هر نوع کمپرسور به مهندسان و مدیران صنعتی کمک میکند تا انتخاب بهینهای برای کاربردهای خاص خود داشته باشند. استفاده صحیح و نگهداری اصولی از این کمپرسورها، علاوه بر افزایش عمر مفید تجهیزات، به بهبود بهرهوری، کاهش مصرف انرژی و صرفهجویی در هزینههای عملیاتی منجر خواهد شد.

کلمات کلیدی استفادهشده: انواع کمپرسورهای صنعتی، کمپرسور پیستونی، کمپرسور اسکرو، کمپرسور توربینی، کمپرسور جابهجایی مثبت، کمپرسور دینامیکی، کمپرسور صنعتی، فشردهسازی گاز صنعتی.

کمپرسورهای بدون روغن و روغنی (Oil-Free vs Oil-Injected)

در میان انواع کمپرسورهای صنعتی، دستهبندی مهمی وجود دارد که بر اساس استفاده یا عدم استفاده از روغن در فرآیند فشردهسازی صورت میگیرد. کمپرسورهای بدون روغن (Oil-Free) و کمپرسورهای روغنی (Oil-Injected) هر یک ویژگیها و کاربردهای مخصوص به خود را دارند که در صنایع مختلف بر اساس حساسیت فرآیندها و نیازهای کیفیتی انتخاب میشوند.

ویژگیها و کاربردهای کمپرسور بدون روغن

کمپرسورهای بدون روغن از محبوبترین انواع کمپرسورهای صنعتی در صنایعی هستند که کیفیت گاز یا هوای فشرده شده از اهمیت بسیار بالایی برخوردار است. این کمپرسورها بدون استفاده از روغن در بخش فشردهسازی، گاز یا هوا را فشرده میکنند و در نتیجه آلودگی روغنی در خروجی وجود ندارد. از این رو، کمپرسورهای بدون روغن به طور گسترده در صنایع دارویی، غذایی، الکترونیک و سایر محیطهایی که نیازمند هوای بسیار پاک و عاری از هرگونه آلودگی هستند، کاربرد فراوان دارند.

ویژگی بارز کمپرسور بدون روغن، کاهش ریسک آلودگی مواد تولید شده یا فرآیندهای حساس است که در آنها هرگونه آلودگی میتواند کیفیت محصول نهایی را تحت تأثیر قرار دهد یا حتی خطرات بهداشتی ایجاد کند. این کمپرسورها به صورت معمول نیازمند نگهداری دقیقتری هستند اما به دلیل حفظ کیفیت گاز فشرده شده، در صنایع پزشکی و آزمایشگاهی جایگاه ویژهای یافتهاند.

مقایسه فنی و مزایا و معایب انواع کمپرسورها

در انتخاب مناسبترین کمپرسور صنعتی، آگاهی دقیق از مزایا و معایب هر نوع کمپرسور از اهمیت بالایی برخوردار است. هر کدام از انواع کمپرسورهای صنعتی شامل کمپرسور پیستونی، کمپرسور اسکرو و کمپرسور توربینی، ویژگیها و محدودیتهای خاص خود را دارند که باید براساس نیازهای عملیاتی و محیط کاری انتخاب شوند. در ادامه به بررسی دقیقتر مزایا و معایب هر یک از این کمپرسورها میپردازیم.

مزایا و معایب کمپرسور پیستونی

کمپرسور پیستونی، به عنوان یکی از پرکاربردترین انواع کمپرسورهای صنعتی، توانایی تولید فشار بسیار بالا را داراست. این کمپرسورها به علت مکانیزم رفت و برگشتی پیستونها، قابلیت فشردهسازی گاز در فشارهای بسیار بالا را دارند که در صنایع نفت، گاز و پتروشیمی و همچنین صنایع ساخت و تولید بسیار حائز اهمیت است. همچنین، کمپرسورهای پیستونی به دلیل طراحی ساده و امکان تعمیر و نگهداری آسان، در بسیاری از کارگاهها و واحدهای صنعتی محبوب هستند.

با این حال، معایبی نیز در این نوع کمپرسور وجود دارد. مصرف انرژی در کمپرسور پیستونی نسبت به دیگر انواع کمپرسورهای صنعتی بیشتر است و به دلیل حرکتهای مکانیکی زیاد، نیاز به نگهداری و سرویسهای مکرر دارند. همچنین، این کمپرسورها معمولاً سطح صدای بالایی ایجاد میکنند که ممکن است در محیطهای حساس یا بسته مشکلساز باشد. لرزش ناشی از حرکت پیستونها نیز میتواند بر تجهیزات مجاور تأثیر منفی بگذارد.

مزایا و معایب کمپرسور اسکرو

کمپرسور اسکرو یکی از محبوبترین انواع کمپرسورهای جابهجایی مثبت در صنایع مختلف است که به دلیل عمر طولانی و عملکرد نرم و بیصدایش شناخته شده است. این کمپرسورها به طور خاص برای کاربردهای صنعتی با نیاز به جریان مداوم و فشار متوسط طراحی شدهاند. از جمله مزایای کمپرسور اسکرو میتوان به راندمان بالا، نیاز کمتر به تعمیرات و مصرف انرژی پایینتر نسبت به کمپرسور پیستونی اشاره کرد. همچنین، این نوع کمپرسورها در نسخههای روغنی و بدون روغن عرضه میشوند که امکان انتخاب براساس حساسیت فرآیندهای صنعتی را فراهم میکند.

با وجود این مزایا، کمپرسورهای اسکرو محدودیتهایی نیز دارند. یکی از اصلیترین معایب آنها این است که در تولید فشارهای بسیار بالا توانایی کمپرسور پیستونی را ندارند و در فشارهای بالا عملکردشان کاهش مییابد. بنابراین، برای کاربردهایی که نیازمند فشار بسیار زیاد هستند، کمپرسور اسکرو گزینه مناسبی نیست. همچنین، هزینه اولیه خرید این کمپرسورها معمولاً بیشتر از کمپرسورهای پیستونی است.

مزایا و معایب کمپرسور توربینی

کمپرسورهای توربینی که شامل کمپرسورهای گریز از مرکز و محوری میشوند، در دسته کمپرسورهای دینامیکی جای دارند و به دلیل بهرهوری انرژی بالا و عملکرد بسیار روان، به عنوان گزینهای مناسب برای صنایع بزرگ و پیچیده شناخته میشوند. این کمپرسورها توانایی تامین جریان گاز بالا با فشار متوسط تا زیاد را دارند و به دلیل نبود قطعات متحرک زیاد، هزینههای نگهداری کمتری نسبت به کمپرسورهای جابهجایی مثبت دارند. کمپرسورهای توربینی در پالایشگاهها، نیروگاهها و صنایع پتروشیمی کاربرد گستردهای دارند.

با این وجود، هزینههای اولیه نصب و راهاندازی کمپرسور توربینی بسیار بالاست و تعمیرات تخصصی و هزینهبر میطلبد. همچنین، این کمپرسورها نیازمند شرایط عملیاتی دقیق و نگهداری تخصصی هستند که ممکن است در برخی صنایع با محدودیت مواجه شود. به علاوه، کمپرسورهای توربینی معمولاً در فشارهای بسیار بالا کاربرد کمتری دارند و بیشتر مناسب کاربردهایی با جریان بالا و فشار متوسط هستند.

مزایا و معایب کمپرسورهای روغنی

کمپرسورهای روغنی که به عنوان کمپرسورهای تزریق روغن (Oil-Injected) شناخته میشوند، با استفاده از روغن برای روانکاری قطعات داخلی و کمک به کاهش دما در فرآیند فشردهسازی، دوام و کارایی بالایی را ارائه میدهند. روغن باعث کاهش اصطکاک و سایش در قطعات متحرک کمپرسور شده و به حفظ عملکرد پایدار و افزایش طول عمر دستگاه کمک میکند.

این نوع کمپرسورها در بسیاری از صنایع، به ویژه صنایعی که آلودگی روغنی مشکلی برای فرآیند تولید ایجاد نمیکند، بسیار محبوب و مقرون به صرفه هستند. اما محدودیت اصلی کمپرسورهای روغنی، احتمال وجود آلودگی روغنی در هوای فشرده شده است که در برخی کاربردهای حساس مانند صنایع غذایی و دارویی غیرقابل قبول است. به همین دلیل، این کمپرسورها نیازمند فیلترها و سیستمهای جداسازی روغن پیشرفته هستند تا میزان آلودگی به حداقل برسد.

به طور کلی، انتخاب بین کمپرسورهای بدون روغن و روغنی باید بر اساس نیازهای کیفیت هوا یا گاز فشرده شده، حساسیت فرآیندهای تولید و همچنین هزینههای نگهداری و بهرهبرداری انجام شود تا بهترین تعادل بین کارایی، کیفیت و هزینه حاصل شود.

انتخاب نوع مناسب کمپرسور بر اساس صنعت و کاربرد

انتخاب درست انواع کمپرسورهای صنعتی، مانند کمپرسور پیستونی، کمپرسور اسکرو و کمپرسور توربینی، نقش حیاتی در بهبود کارایی و کاهش هزینههای عملیاتی در صنایع مختلف دارد. پترو تامین ارشام به عنوان یکی از پیشگامان تامین تجهیزات صنعتی، با شناخت عمیق از نیازهای صنایع مختلف، راهکارهای کاملی برای انتخاب و تامین کمپرسورهای بهینه ارائه میدهد.

معیارهای انتخاب کمپرسور صنعتی

انتخاب کمپرسور مناسب باید بر اساس عوامل کلیدی مانند فشار کاری، حجم جریان، دمای محیط و نوع گاز فشردهشده انجام شود. شرکت پترو تامین ارشام با بهرهگیری از کارشناسان فنی و تجهیزات مدرن، قادر است کمپرسورهای صنعتی را با مشخصات دقیق فنی و اقتصادی برای پروژههای مختلف تامین کند تا بیشترین بازدهی و کمترین هزینههای نگهداری حاصل شود.

انتخاب کمپرسور مناسب برای صنایع نفت، گاز و پتروشیمی

صنایع نفت، گاز و پتروشیمی به دلیل شرایط سخت محیطی و فرآیندی، نیازمند کمپرسورهای صنعتی با کیفیت بالا و عملکرد مطمئن هستند. پترو تامین ارشام با سالها تجربه در تامین کمپرسورهای تخصصی و ارائه خدمات پس از فروش گسترده، تضمین میکند که تجهیزات تحویلی، دقیقاً متناسب با نیازهای فنی و استانداردهای بینالمللی باشد. این شرکت مشاور اصلی بسیاری از پروژههای بزرگ صنعتی در ایران است و نقش کلیدی در بهینهسازی مصرف انرژی و افزایش بهرهوری دارد.

اهمیت مشاوره تخصصی در انتخاب کمپرسور

انتخاب کمپرسور مناسب بدون مشاوره تخصصی میتواند منجر به هزینههای اضافی و کاهش عمر مفید تجهیزات شود. پترو تامین ارشام با ارائه مشاوره فنی جامع و تحلیل دقیق شرایط عملیاتی، به مشتریان خود کمک میکند بهترین گزینه را با توجه به نیازهای خاص هر صنعت انتخاب کنند. این خدمات تخصصی باعث افزایش کارایی، کاهش هزینههای نگهداری و ارتقای سطح ایمنی در سیستمهای کمپرسوری میشود.

نتیجهگیری:

انواع کمپرسورهای صنعتی نقش بسیار مهمی در بهبود عملکرد و افزایش بهرهوری در صنایع مختلف ایفا میکنند. انتخاب درست کمپرسور مناسب بر اساس نیازهای فنی و محیطی، میتواند هزینههای عملیاتی را کاهش داده و ایمنی سیستمها را تضمین کند. کمپرسورهای پیستونی، اسکرو و توربینی هر کدام ویژگیها، مزایا و محدودیتهای خاص خود را دارند که باید با دقت بررسی شوند. همچنین توجه به تفاوتهای کمپرسورهای بدون روغن و روغنی برای صنایع حساس اهمیت زیادی دارد. شرکت پترو تامین ارشام با ارائه تجهیزات با کیفیت، خدمات مشاوره تخصصی و پشتیبانی فنی، به مشتریان کمک میکند تا بهترین انتخاب را داشته باشند و مصرف انرژی و هزینههای نگهداری را بهینه کنند. در نهایت، بهرهگیری از تخصص و تجربه این شرکت میتواند نقش کلیدی در موفقیت و توسعه پایدار پروژههای صنعتی شما ایفا نماید.

سوالات متداول درباره انواع کمپرسورهای صنعتی و انتخاب آنها

کمپرسورهای صنعتی چیست و چه کاربردهایی دارند؟

کمپرسورهای صنعتی دستگاههایی هستند که برای فشردهسازی گازها در صنایع مختلف مانند نفت، گاز، پتروشیمی و تولید انرژی به کار میروند. هر نوع کمپرسور متناسب با کاربرد و نیازهای صنعتی خاصی طراحی شده است.

چه تفاوتی بین کمپرسورهای پیستونی، اسکرو و توربینی وجود دارد؟

کمپرسور پیستونی با حرکت رفت و برگشتی پیستون، کمپرسور اسکرو با دو روتور مارپیچی و کمپرسور توربینی با افزایش سرعت گاز فشار را افزایش میدهند. هر کدام مزایا و محدودیتهای خاصی دارند که بسته به نوع کاربرد انتخاب میشوند.

چگونه بهترین نوع کمپرسور را برای صنعت خود انتخاب کنیم؟

انتخاب کمپرسور مناسب به عوامل مختلفی از جمله فشار کاری، حجم جریان، دمای محیط و نوع گاز بستگی دارد. مشاوره تخصصی و انتخاب دقیق تجهیزات میتواند کارایی و طول عمر سیستم را تضمین کند.

کمپرسور بدون روغن چه تفاوتی با کمپرسور روغنی دارد؟

کمپرسورهای بدون روغن مناسب محیطهای حساس و صنایع دارویی و غذایی هستند که آلودگی مجاز نیست. در مقابل، کمپرسورهای روغنی دوام و کارایی بیشتری دارند اما ممکن است برای کاربردهای خاص محدودیتهایی داشته باشند.

پترو تامین ارشام چگونه در تامین و انتخاب کمپرسورهای صنعتی کمک میکند؟

شرکت پترو تامین ارشام با ارائه تجهیزات با کیفیت، مشاوره تخصصی و خدمات پس از فروش، به صنایع کمک میکند بهترین کمپرسور را متناسب با نیاز خود انتخاب و بهینهسازی کنند تا بهرهوری و ایمنی افزایش یابد.