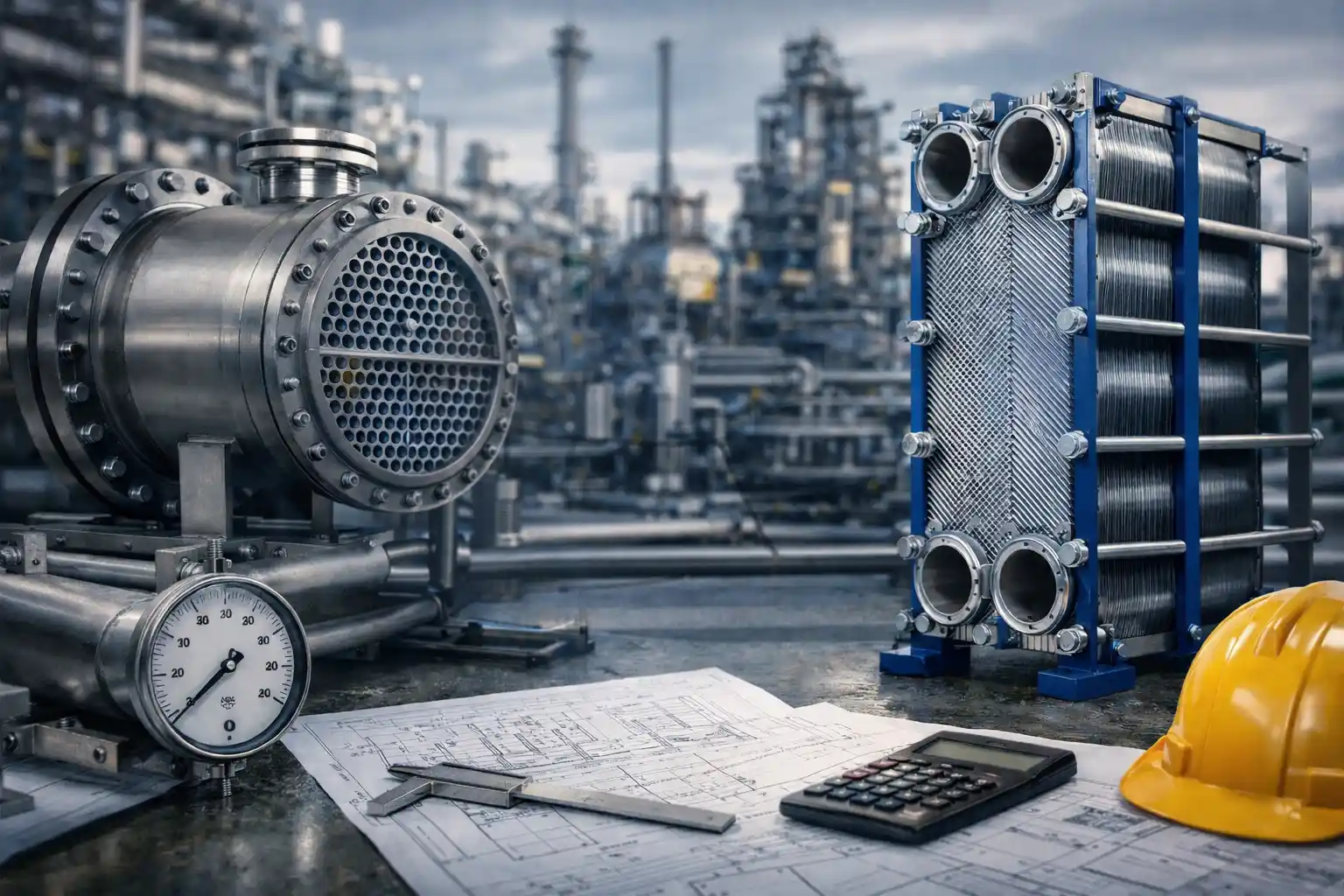

مبدل حرارتی یکی از حیاتیترین تجهیزات در صنایع نفت، گاز، پتروشیمی و نیروگاهی است که بدون آن عملاً هیچ فرآیند صنعتی پایداری شکل نمیگیرد. این تجهیز کلیدی وظیفه انتقال حرارت بین دو یا چند سیال را بدون اختلاط آنها بر عهده دارد و نقش مستقیمی در افزایش راندمان، کاهش مصرف انرژی، کنترل دما و ایمنی خطوط فرآیندی ایفا میکند. از پالایشگاهها و واحدهای پتروشیمی گرفته تا نیروگاهها و سیستمهای کرایوژنیک، انتخاب صحیح مبدل حرارتی میتواند تفاوت بین یک سیستم پایدار و یک پروژه پرهزینه و پرریسک باشد.

در دنیای امروز صنعت، این تجهیز تنها یک قطعه مکانیکی ساده نیست؛ بلکه نتیجه محاسبات دقیق مهندسی، انتخاب متریال مناسب، رعایت استانداردهای بینالمللی و شناخت کامل شرایط عملیاتی است. عواملی مانند نوع سیال، دما و فشار کاری، خوردگی، افت فشار و فضای نصب، همگی در طراحی و انتخاب مبدل مناسب نقش تعیینکننده دارند. به همین دلیل، استفاده از مبدلهای غیراستاندارد یا انتخاب صرفاً بر اساس قیمت، میتواند باعث کاهش راندمان، توقف خطوط تولید و خسارات مالی سنگین شود.

در این راهنمای جامع، قصد داریم مبدل حرارتی را بهصورت کاملاً تخصصی و کاربردی بررسی کنیم؛ از معرفی انواع مبدلهای حرارتی صنعتی و کاربرد آنها در صنایع مختلف گرفته تا استانداردها، نحوه انتخاب، مشکلات رایج، قیمتگذاری و فرآیند واردات. همچنین نقش پترو تأمین آرشام بهعنوان تأمینکننده و واردکننده تخصصی تجهیزات صنعتی در انتخاب و تأمین مبدلهای حرارتی استاندارد و متناسب با پروژههای صنعتی ایران بهصورت دقیق بررسی خواهد شد تا این مقاله به یک مرجع کامل و قابل اعتماد برای مهندسان، مدیران پروژه و فعالان صنعت تبدیل شود.

مبدل حرارتی چیست و چرا قلب فرآیندهای صنعتی است؟

مبدل حرارتی یکی از تجهیزات کلیدی در سیستمهای صنعتی است که وظیفه آن انتقال حرارت بین دو یا چند سیال با دماهای متفاوت است، بدون آنکه این سیالات با یکدیگر مخلوط شوند. این تجهیز بهعنوان قلب فرآیندهای حرارتی شناخته میشود، زیرا کنترل دما، پایداری فرآیند، افزایش راندمان انرژی و ایمنی تجهیزات بهطور مستقیم به عملکرد صحیح مبدل حرارتی وابسته است. در بسیاری از واحدهای صنعتی، از جمله پالایشگاهها و پتروشیمیها، کوچکترین اختلال در عملکرد این تجهیز میتواند کل زنجیره تولید را با مشکل مواجه کند.

تعریف علمی مبدل حرارتی (Heat Exchanger)

از دیدگاه مهندسی، تجهیزی است که امکان انتقال انرژی حرارتی از یک سیال گرم به یک سیال سرد را از طریق یک سطح انتقال فراهم میکند. این انتقال حرارت میتواند بهصورت رسانش و جابجایی انجام شود و طراحی مبدل بهگونهای است که حداکثر تبادل حرارت با حداقل افت فشار و اتلاف انرژی صورت گیرد. در طراحی علمی مبدل حرارتی، پارامترهایی مانند ضریب انتقال حرارت، اختلاف دمای متوسط لگاریتمی، دبی سیالات و خواص فیزیکی آنها نقش اساسی دارند و هرگونه خطا در این محاسبات میتواند عملکرد کل سیستم را تحت تأثیر قرار دهد.

نقش مبدل حرارتی در انتقال حرارت بدون اختلاط سیالات

یکی از مهمترین ویژگیهای این تجهیز، انتقال حرارت بدون اختلاط سیالات است. این موضوع بهویژه در صنایعی که سیالات دارای ماهیت شیمیایی متفاوت، سمی یا قابل اشتعال هستند، اهمیت بسیار زیادی دارد. در مبدل حرارتی، سیالات توسط دیوارههای فلزی، صفحات یا لولهها از یکدیگر جدا میشوند و حرارت تنها از طریق این سطوح منتقل میشود. این ساختار باعث میشود ایمنی فرآیند حفظ شود، کیفیت سیال تغییر نکند و امکان کنترل دقیق دما در مراحل مختلف فرآیند فراهم گردد.

چرا مبدل حرارتی در صنایع نفت، گاز و پتروشیمی حیاتی است؟

در صنایع نفت، گاز و پتروشیمی، تقریباً هیچ فرآیند عملیاتی بدون استفاده از این تجهیز قابل اجرا نیست. خنککاری سیالات فرآیندی، پیشگرمایش خوراک، تقطیر، بازیافت انرژی و کنترل دمای تجهیزات همگی وابسته به عملکرد صحیح مبدلهای حرارتی هستند. شرایط سخت عملیاتی مانند فشار بالا، دماهای بسیار زیاد، سیالات خورنده و الزامات ایمنی، باعث میشود انتخاب و طراحی مبدل حرارتی در این صنایع از اهمیت حیاتی برخوردار باشد. استفاده از مبدلهای حرارتی غیراستاندارد یا نامتناسب با شرایط فرآیند میتواند منجر به کاهش راندمان، افزایش مصرف انرژی، توقف تولید و حتی بروز حوادث صنعتی شود؛ به همین دلیل تأمین استاندارد و مهندسیشده، یکی از ارکان اصلی موفقیت پروژههای نفت، گاز و پتروشیمی به شمار میآید.

انواع مبدل حرارتی بر اساس ساختار و طراحی

این تجهیز از نظر ساختار و طراحی به انواع مختلفی تقسیم میشوند که هرکدام برای شرایط عملیاتی خاصی طراحی شدهاند. انتخاب نوع مناسب مبدل حرارتی به عواملی مانند فشار و دمای کاری، نوع سیال، میزان خوردگی، فضای نصب و هزینههای نگهداری بستگی دارد. شناخت دقیق ساختار مبدلهای حرارتی به مهندسان کمک میکند تا بهترین گزینه را متناسب با نیاز پروژه انتخاب کنند و از افت راندمان یا بروز مشکلات عملیاتی جلوگیری شود.

مبدل حرارتی پوسته و لوله (Shell & Tube)

مبدل حرارتی پوسته و لوله یکی از رایجترین و پرکاربردترین انواع مبدلهای حرارتی در صنایع نفت، گاز و پتروشیمی است. این نوع مبدل از مجموعهای از لولهها تشکیل شده که درون یک پوسته قرار گرفتهاند و یک سیال درون لولهها و سیال دیگر در فضای پوسته جریان دارد. طراحی ساده، تحمل فشار و دمای بالا و قابلیت استفاده با سیالات خورنده، باعث شده مبدل پوسته و لوله به انتخاب اول بسیاری از واحدهای صنعتی تبدیل شود. این مبدلها معمولاً بر اساس استانداردهای TEMA و ASME طراحی و ساخته میشوند.

مبدل حرارتی صفحهای (Plate Heat Exchanger)

مبدل حرارتی صفحهای از مجموعهای صفحات فلزی نازک تشکیل شده است که سیالات بهصورت متناوب بین صفحات جریان مییابند. این طراحی باعث افزایش سطح انتقال حرارت و در نتیجه راندمان بسیار بالا میشود. مبدلهای صفحهای فضای کمتری اشغال میکنند و برای کاربردهایی با فشار و دمای متوسط بسیار مناسب هستند. با این حال، در شرایط عملیاتی بسیار سخت یا سیالات با ذرات معلق بالا، استفاده از این نوع مبدل محدودیتهایی دارد.

مبدل حرارتی هوا خنک (Air Cooled Heat Exchanger)

مبدل حرارتی هوا خنک برای شرایطی طراحی شده است که دسترسی به آب خنککننده محدود یا پرهزینه باشد. در این نوع مبدل، انتقال حرارت از طریق جریان هوا و معمولاً با کمک فن انجام میشود. مبدلهای هوا خنک در صنایع نفت و گاز، بهویژه در مناطق خشک و پالایشگاههای دور از منابع آبی، کاربرد گستردهای دارند. هزینه اولیه این مبدلها بالاتر است، اما در بلندمدت میتوانند هزینههای عملیاتی را کاهش دهند.

مبدل حرارتی دو لولهای (Double Pipe)

مبدل حرارتی دو لولهای سادهترین نوع این تجهیز از نظر طراحی است و معمولاً برای ظرفیتهای پایین و سیستمهای آزمایشگاهی یا واحدهای کوچک صنعتی استفاده میشود. این مبدل از یک لوله داخلی و یک لوله خارجی تشکیل شده که سیالات بهصورت همسو یا مخالف در آنها جریان دارند. سادگی ساخت و نگهداری از مزایای اصلی این نوع مبدل است، اما به دلیل سطح انتقال حرارت محدود، برای کاربردهای بزرگ صنعتی مناسب نیست.

مبدل حرارتی مارپیچی (Spiral Heat Exchanger)

مبدل حرارتی مارپیچی دارای کانالهایی بهصورت مارپیچ است که سیالات در مسیرهای منحنی جریان پیدا میکنند. این ساختار باعث افزایش آشفتگی جریان و بهبود انتقال حرارت میشود. مبدلهای مارپیچی برای سیالات با ویسکوزیته بالا یا سیالاتی که تمایل به رسوبگذاری دارند، گزینه مناسبی هستند. همچنین تمیزکاری این مبدلها نسبتاً سادهتر است و در برخی فرآیندهای خاص صنعتی استفاده میشوند.

مبدل حرارتی فیندار (Finned Tube)

مبدل حرارتی فیندار از لولههایی تشکیل شده است که بر روی آنها پرههایی نصب شده تا سطح انتقال حرارت افزایش یابد. این نوع مبدل بیشتر در سیستمهایی استفاده میشود که یکی از سیالات گاز یا هوا باشد. افزایش سطح مؤثر انتقال حرارت باعث میشود حجم مبدل کاهش یافته و راندمان بهبود پیدا کند. مبدلهای فیندار در صنایع نیروگاهی، تهویه صنعتی و برخی فرآیندهای نفت و گاز کاربرد گستردهای دارند.

انواع مبدل حرارتی بر اساس نوع جریان سیال

یکی از مهمترین معیارهای دستهبندی مبدلهای حرارتی، نحوه حرکت و جریان سیالات نسبت به یکدیگر است. نوع جریان سیال تأثیر مستقیمی بر راندمان انتقال حرارت، اختلاف دمای مؤثر، اندازه مبدل و حتی هزینههای بهرهبرداری دارد. انتخاب آرایش مناسب جریان در مبدل حرارتی باید بر اساس شرایط عملیاتی، هدف فرآیند و محدودیتهای فنی انجام شود، زیرا طراحی نادرست میتواند باعث کاهش کارایی سیستم و افزایش مصرف انرژی شود.

جریان همسو (Parallel Flow)

در مبدل حرارتی با جریان همسو، سیال گرم و سیال سرد از یک سمت وارد مبدل میشوند و در یک جهت حرکت میکنند. در این نوع آرایش، بیشترین اختلاف دما در ابتدای مبدل وجود دارد و بهتدریج با پیشروی سیالات کاهش مییابد. مبدلهای جریان همسو معمولاً برای کاربردهایی با کنترل سریع دما یا زمانی که اختلاف دمای اولیه بالا مدنظر است استفاده میشوند. با این حال، راندمان کلی انتقال حرارت در این نوع جریان نسبت به برخی آرایشهای دیگر پایینتر است.

جریان مخالف (Counter Flow)

در آرایش جریان مخالف، سیال گرم و سیال سرد از دو سمت مخالف وارد مبدل حرارتی میشوند و در جهت عکس یکدیگر جریان دارند. این نوع جریان باعث میشود اختلاف دما در طول مبدل نسبتاً یکنواخت باقی بماند و انتقال حرارت با راندمان بالاتری انجام شود. به دلیل همین ویژگی، مبدلهای با جریان مخالف بیشترین کاربرد را در صنایع نفت، گاز و پتروشیمی دارند و در بسیاری از طراحیهای صنعتی بهعنوان گزینه بهینه شناخته میشوند.

جریان متقاطع (Cross Flow)

در مبدل حرارتی با جریان متقاطع، مسیر حرکت سیال گرم و سیال سرد بهصورت عمود بر یکدیگر است. این نوع آرایش بیشتر در مبدلهای هوا خنک، رادیاتورها و سیستمهای تهویه صنعتی مورد استفاده قرار میگیرد. طراحی جریان متقاطع امکان انتقال حرارت مؤثر در شرایطی را فراهم میکند که محدودیتهای فضایی وجود دارد یا یکی از سیالات بهصورت گاز جریان دارد. راندمان این نوع مبدل معمولاً بین جریان همسو و جریان مخالف قرار میگیرد.

مقایسه راندمان انواع جریانها در عمل

از نظر عملی، بیشترین راندمان انتقال حرارت معمولاً مربوط به مبدلهای با جریان مخالف است، زیرا اختلاف دمای مؤثر در طول مبدل حفظ میشود. جریان همسو به دلیل کاهش سریع اختلاف دما، راندمان پایینتری دارد اما در برخی فرآیندهای خاص کاربردی است. جریان متقاطع نیز راهحلی متعادل برای شرایطی است که طراحی جریان همسو یا مخالف امکانپذیر نیست. انتخاب نوع جریان سیال باید بر اساس تحلیل فنی، محاسبات حرارتی و تجربه عملی در پروژههای صنعتی انجام شود تا بهترین عملکرد و بیشترین طول عمر مبدل حرارتی تضمین گردد.

کاربرد مبدل حرارتی در صنایع مختلف

مبدلهای حرارتی به دلیل نقش حیاتی خود در کنترل دما و انتقال انرژی، در طیف وسیعی از صنایع مورد استفاده قرار میگیرند. هر صنعت بسته به شرایط عملیاتی، نوع سیال و الزامات ایمنی، از نوع خاصی از مبدل حرارتی استفاده میکند. شناخت کاربرد این تجهیز در صنایع مختلف به انتخاب صحیح تجهیز و افزایش بهرهوری فرآیند کمک میکند.

مبدل حرارتی در صنایع نفت و گاز

در صنایع نفت و گاز، مبدلهای حرارتی نقش اساسی در فرآیندهایی مانند پیشگرمایش خوراک، خنککاری سیالات فرآیندی، بازیافت حرارت و کنترل دمای تجهیزات دارند. شرایط سخت عملیاتی مانند فشار بالا، دماهای بسیار زیاد و وجود سیالات خورنده، باعث میشود مبدلهای حرارتی مورد استفاده در این صنعت معمولاً از نوع پوسته و لوله و مطابق با استانداردهای سختگیرانه طراحی شوند. عملکرد صحیح مبدل حرارتی در این بخش تأثیر مستقیمی بر ایمنی، راندمان و پایداری تولید دارد.

مبدل حرارتی در صنایع پتروشیمی و پالایشگاهها

در واحدهای پتروشیمی و پالایشگاهی، مبدل حرارتی یکی از اجزای اصلی خطوط فرآیندی محسوب میشود. تقطیر، تبخیر، میعان و خنکسازی محصولات شیمیایی همگی وابسته به عملکرد دقیق مبدلهای حرارتی هستند. در این صنایع، انتخاب متریال مناسب و طراحی صحیح این تجهیز اهمیت ویژهای دارد، زیرا کوچکترین نشتی یا افت راندمان میتواند منجر به کاهش کیفیت محصول یا توقف واحد تولیدی شود.

مبدل حرارتی در صنایع نیروگاهی

در نیروگاهها، مبدلهای حرارتی برای تبدیل انرژی حرارتی به انرژی مکانیکی و سپس الکتریکی مورد استفاده قرار میگیرند. کندانسورها، بویلرها و پیشگرمکنها همگی نمونههایی از کاربرد مبدل حرارتی در این صنعت هستند. راندمان بالای این تجهیز در نیروگاهها نقش مهمی در کاهش مصرف سوخت و افزایش بازده کلی سیستم دارد و به همین دلیل طراحی و نگهداری آنها از اهمیت بالایی برخوردار است.

مبدل حرارتی در صنایع فولاد، سیمان و معدن

در صنایع سنگین مانند فولاد، سیمان و معدن، مبدلهای حرارتی برای خنککاری تجهیزات، بازیافت حرارت از گازهای خروجی و کنترل دمای فرآیند استفاده میشوند. شرایط کاری در این صنایع معمولاً شامل دماهای بالا، گردوغبار و محیطهای خورنده است که انتخاب نوع مبدل حرارتی و متریال آن را به یک تصمیم کاملاً مهندسی تبدیل میکند. استفاده از مبدلهای مناسب میتواند به کاهش مصرف انرژی و افزایش طول عمر تجهیزات کمک کند.

مبدل حرارتی در سیستمهای کرایوژنیک و گازهای صنعتی

در سیستمهای کرایوژنیک و واحدهای تولید و فرآورش گازهای صنعتی، مبدلهای حرارتی وظیفه کنترل دقیق دماهای بسیار پایین را بر عهده دارند. این مبدلها باید با دقت بسیار بالا طراحی شوند تا از اتلاف انرژی و ناپایداری فرآیند جلوگیری شود. کاربرد مبدل حرارتی در این بخش نقش مهمی در تولید ایمن و اقتصادی گازهایی مانند اکسیژن، نیتروژن و آرگون ایفا میکند.

اجزای اصلی مبدل حرارتی و نقش هرکدام

مبدل حرارتی از مجموعهای از اجزای مکانیکی و مهندسی تشکیل شده است که هرکدام نقش مشخصی در انتقال مؤثر حرارت، حفظ ایمنی فرآیند و افزایش طول عمر تجهیز دارند. شناخت اجزای اصلی مبدل حرارتی به مهندسان و بهرهبرداران کمک میکند تا عملکرد سیستم را بهتر درک کرده و در زمان طراحی، انتخاب یا نگهداری، تصمیمات دقیقتری اتخاذ کنند. طراحی نادرست یا ضعف در هر یک از این اجزا میتواند باعث کاهش راندمان، افزایش افت فشار یا بروز نشتی و خرابی شود.

تیوب (Tube)

تیوبها اصلیترین مسیر عبور یکی از سیالات در مبدل حرارتی هستند و نقش مستقیم در انتقال حرارت دارند. سیال درون تیوبها جریان پیدا میکند و حرارت از دیواره لولهها به سیال دیگر منتقل میشود. جنس، ضخامت، قطر و طول تیوبها بر اساس فشار، دما و ماهیت سیال انتخاب میشود. استفاده از متریال نامناسب برای تیوبها میتواند منجر به خوردگی، نشتی یا کاهش شدید راندمان حرارتی شود.

شِل (Shell)

شل یا پوسته، محفظهای است که مجموعه تیوبها درون آن قرار میگیرند و سیال دوم در فضای اطراف تیوبها جریان دارد. شل باید توانایی تحمل فشار و دمای کاری سیستم را داشته باشد و بهگونهای طراحی شود که توزیع یکنواخت جریان سیال را فراهم کند. طراحی مناسب شل نقش مهمی در کاهش افت فشار و افزایش بازده کلی مبدل حرارتی ایفا میکند.

تیوب شیت (Tube Sheet)

تیوب شیت صفحهای ضخیم و مقاوم است که تیوبها در آن ثابت میشوند و نقش آببندی بین بخش تیوب و شل را بر عهده دارد. این قطعه یکی از حساسترین اجزای مبدل حرارتی محسوب میشود، زیرا باید همزمان فشار، دما و تنشهای مکانیکی را تحمل کند. کیفیت ساخت و جوشکاری تیوب شیت تأثیر مستقیمی بر ایمنی و طول عمر مبدل حرارتی دارد.

بفل (Baffle)

بفلها صفحات یا اجزایی هستند که در داخل شل نصب میشوند و وظیفه هدایت جریان سیال و ایجاد آشفتگی کنترلشده را بر عهده دارند. وجود بفلها باعث افزایش تماس سیال با سطح تیوبها و در نتیجه بهبود انتقال حرارت میشود. علاوه بر این، بفلها از لرزش تیوبها جلوگیری کرده و به افزایش استحکام مکانیکی مبدل حرارتی کمک میکنند.

گسکتها و آببندی

گسکتها نقش حیاتی در جلوگیری از نشت سیالات و حفظ ایمنی سیستم دارند. این اجزا در محل اتصال قطعات مختلف مبدل حرارتی قرار میگیرند و باید در برابر دما، فشار و مواد شیمیایی مقاوم باشند. انتخاب صحیح نوع گسکت و اجرای دقیق آببندی، از بروز نشتی، کاهش راندمان و خطرات ایمنی در مبدل حرارتی جلوگیری میکند.

متریالهای مورد استفاده در مبدل حرارتی

انتخاب متریال مناسب در مبدل حرارتی یکی از مهمترین عوامل تأثیرگذار بر عملکرد، ایمنی و طول عمر تجهیز است. متریال بهکاررفته باید توانایی تحمل شرایط عملیاتی مانند دما و فشار بالا، خوردگی، سایش و ماهیت شیمیایی سیال را داشته باشد. انتخاب نادرست متریال میتواند باعث کاهش راندمان، افزایش هزینههای نگهداری و حتی از کار افتادن کامل مبدل حرارتی شود.

مبدل حرارتی فولاد کربنی

فولاد کربنی یکی از متداولترین متریالهای مورد استفاده در ساخت مبدلهای حرارتی صنعتی است. این متریال به دلیل استحکام مکانیکی مناسب، قیمت اقتصادی و قابلیت ساخت بالا، در بسیاری از کاربردهای عمومی صنایع نفت، گاز و نیروگاهی استفاده میشود. با این حال، فولاد کربنی در برابر خوردگی مقاومت محدودی دارد و برای سیالات خورنده یا محیطهای مرطوب نیازمند پوششهای محافظ یا شرایط کنترلی خاص است.

مبدل حرارتی استنلس استیل (304 / 316)

استنلس استیل بهویژه گریدهای 304 و 316، به دلیل مقاومت بالا در برابر خوردگی و پایداری در دماهای بالا، کاربرد گستردهای در مبدلهای حرارتی دارد. گرید 316 بهواسطه وجود مولیبدن، مقاومت بیشتری در برابر خوردگی شیمیایی و محیطهای کلریدی دارد و برای کاربردهای حساستر انتخاب میشود. این نوع متریال معمولاً در صنایع پتروشیمی، غذایی و دارویی مورد استفاده قرار میگیرد.

مبدل حرارتی آلیاژی (Inconel، Hastelloy)

برای شرایط عملیاتی بسیار سخت، مانند دماهای بسیار بالا یا سیالات بهشدت خورنده، از آلیاژهای خاصی مانند Inconel و Hastelloy در ساخت مبدل حرارتی استفاده میشود. این آلیاژها مقاومت فوقالعادهای در برابر اکسیداسیون، خوردگی و تنشهای حرارتی دارند. اگرچه هزینه این متریالها بالاتر است، اما در پروژههای حساس صنعتی، استفاده از آنها از نظر ایمنی و طول عمر کاملاً توجیهپذیر است.

انتخاب متریال بر اساس دما، فشار و نوع سیال

انتخاب متریال مبدل حرارتی باید بر اساس تحلیل دقیق شرایط عملیاتی انجام شود. دمای کاری، فشار سیستم، نوع سیال و میزان خورندگی آن از مهمترین معیارهای تصمیمگیری هستند. در بسیاری از پروژهها، انتخاب متریال مناسب نهتنها باعث افزایش راندمان و ایمنی میشود، بلکه هزینههای تعمیر و نگهداری را در بلندمدت کاهش میدهد. تصمیمگیری در این مرحله نیازمند دانش فنی و تجربه عملی در پروژههای صنعتی است.

استانداردهای بینالمللی مبدل حرارتی

استانداردهای بینالمللی در طراحی و ساخت مبدل حرارتی نقش کلیدی در تضمین ایمنی، عملکرد و طول عمر تجهیزات دارند. این استانداردها مجموعهای از الزامات فنی، مکانیکی و کیفی را مشخص میکنند که رعایت آنها برای استفاده ایمن از مبدل حرارتی در صنایع حساس الزامی است. انتخاب مبدل حرارتی مطابق با استانداردهای معتبر بینالمللی، ریسک خرابی، نشتی و توقف فرآیندهای صنعتی را به حداقل میرساند.

استاندارد ASME در مبدلهای حرارتی

استاندارد ASME یکی از مهمترین و معتبرترین مراجع بینالمللی در زمینه طراحی و ساخت تجهیزات تحت فشار از جمله مبدلهای حرارتی است. این استاندارد الزامات دقیقی برای طراحی مکانیکی، انتخاب متریال، ضخامت قطعات، تستهای غیرمخرب و بازرسیهای کیفی تعیین میکند. رعایت استاندارد ASME باعث میشود مبدل حرارتی توانایی تحمل فشار و دمای کاری را داشته باشد و ایمنی سیستم در شرایط عملیاتی سخت تضمین شود.

استاندارد TEMA چیست؟

TEMA مخفف Tubular Exchanger Manufacturers Association است و بهطور تخصصی به طراحی و ساخت مبدلهای حرارتی پوسته و لوله میپردازد. این استاندارد دستورالعملهایی برای ابعاد، چیدمان تیوبها، نوع بفلها و کلاسبندی مبدلها ارائه میدهد. استاندارد TEMA به مهندسان کمک میکند تا مبدل حرارتی را متناسب با نوع کاربرد و سطح عملکرد مورد انتظار طراحی و انتخاب کنند و از تطابق کامل آن با نیازهای فرآیندی اطمینان حاصل شود.

تفاوت استاندارد API و ASME در عمل

استاندارد API بیشتر بر نیازهای خاص صنایع نفت و گاز تمرکز دارد، در حالی که استاندارد ASME دامنه کاربرد گستردهتری برای تجهیزات تحت فشار دارد. در عمل، استاندارد API الزامات عملیاتی و شرایط خاص محیطهای نفتی را در نظر میگیرد، در حالی که ASME چارچوب کلی طراحی و ایمنی را مشخص میکند. در بسیاری از پروژههای صنعتی، ترکیب این دو استاندارد برای دستیابی به بالاترین سطح ایمنی و عملکرد مورد استفاده قرار میگیرد.

چرا رعایت استاندارد در مبدل حرارتی حیاتی است؟

رعایت استانداردهای بینالمللی در مبدل حرارتی تنها یک الزام قانونی نیست، بلکه تضمینی برای ایمنی، پایداری و بهرهوری سیستم است. استفاده از مبدلهای غیر استاندارد میتواند منجر به نشتی، افت راندمان، خرابی زودهنگام و حتی بروز حوادث صنعتی شود. به همین دلیل، انتخاب مبدل حرارتی مطابق با استانداردهای معتبر، یکی از اصول اساسی در موفقیت پروژههای صنعتی و حفاظت از سرمایههای انسانی و مالی محسوب میشود.

نحوه انتخاب مبدل حرارتی مناسب پروژه (Decision Guide)

انتخاب مبدل حرارتی مناسب یکی از مهمترین تصمیمات مهندسی در طراحی و اجرای پروژههای صنعتی است. این انتخاب باید بر اساس تحلیل دقیق شرایط عملیاتی، الزامات فرآیندی و اهداف اقتصادی پروژه انجام شود. تصمیمگیری نادرست در این مرحله میتواند منجر به کاهش راندمان، افزایش هزینههای عملیاتی و حتی توقف کامل فرآیند شود. یک رویکرد مهندسی و مرحلهبهمرحله، کلید انتخاب صحیح مبدل حرارتی است.

دبی و نوع سیال

دبی سیال و ماهیت آن از اولین پارامترهایی هستند که باید در انتخاب مبدل حرارتی بررسی شوند. نوع سیال، میزان خورندگی، ویسکوزیته و وجود ذرات معلق، همگی بر طراحی و انتخاب نوع مبدل تأثیر میگذارند. برای سیالات خورنده یا دارای ذرات جامد، انتخاب متریال مناسب و طراحی خاص مبدل اهمیت ویژهای دارد تا از گرفتگی و آسیبهای زودهنگام جلوگیری شود.

فشار و دمای کاری

فشار و دمای کاری سیستم نقش تعیینکنندهای در انتخاب ساختار و متریال مبدل حرارتی دارند. مبدلهایی که در فشار یا دمای بالا کار میکنند، باید مطابق با استانداردهای سختگیرانه طراحی شوند تا ایمنی و پایداری سیستم تضمین شود. عدم توجه به این پارامترها میتواند باعث کاهش عمر مفید مبدل و افزایش ریسکهای عملیاتی شود.

فضای نصب و شرایط محیطی

شرایط محل نصب مبدل حرارتی، از جمله فضای در دسترس، شرایط آبوهوایی و الزامات ایمنی، باید در فرآیند انتخاب لحاظ شود. در محیطهایی با محدودیت فضا، استفاده از مبدلهای فشرده مانند مبدلهای صفحهای میتواند گزینه مناسبی باشد. همچنین شرایط محیطی مانند دمای محیط، رطوبت و وجود آلایندهها بر انتخاب نوع مبدل تأثیرگذار است.

هزینه اولیه در مقابل هزینه نگهداری

هزینه اولیه خرید مبدل حرارتی تنها بخشی از هزینههای کلی پروژه است. هزینههای نگهداری، تعمیرات و مصرف انرژی در طول عمر مبدل نقش مهمی در تصمیمگیری دارند. در بسیاری از موارد، انتخاب مبدلی با هزینه اولیه بالاتر اما راندمان و دوام بیشتر، از نظر اقتصادی مقرونبهصرفهتر خواهد بود.

عمر مفید و راندمان حرارتی

عمر مفید مبدل حرارتی و راندمان انتقال حرارت از مهمترین شاخصهای عملکردی آن هستند. انتخاب مبدلی با طراحی مناسب و متریال باکیفیت میتواند عمر تجهیز را افزایش داده و راندمان حرارتی را در سطح مطلوب حفظ کند. این موضوع به کاهش هزینههای عملیاتی و افزایش پایداری فرآیندهای صنعتی کمک میکند.

محاسبات فنی مبدل حرارتی (به زبان ساده)

محاسبات فنی مبدل حرارتی پایه و اساس طراحی صحیح و عملکرد پایدار این تجهیز صنعتی است. اگرچه این محاسبات در نگاه اول پیچیده به نظر میرسند، اما درک مفاهیم اصلی آنها به زبان ساده به تصمیمگیری بهتر در انتخاب و بهرهبرداری از مبدل حرارتی کمک میکند. هدف از این محاسبات، دستیابی به بیشترین انتقال حرارت با کمترین افت انرژی و حداقل هزینههای عملیاتی است.

مفهوم LMTD

LMTD یا اختلاف دمای متوسط لگاریتمی، یکی از مفاهیم کلیدی در طراحی مبدل حرارتی است که نشان میدهد اختلاف دمای مؤثر بین سیال گرم و سرد در طول مبدل چگونه تغییر میکند. این پارامتر به مهندسان کمک میکند تا میزان واقعی انتقال حرارت را محاسبه کنند. هرچه مقدار LMTD بیشتر باشد، پتانسیل انتقال حرارت نیز بالاتر خواهد بود و مبدل میتواند با سطح انتقال کمتر، عملکرد مطلوبتری داشته باشد.

ضریب انتقال حرارت (U)

ضریب انتقال حرارت که با حرف U نشان داده میشود، معیاری برای سنجش توانایی کلی تجهیز در انتقال حرارت است. این ضریب تحت تأثیر عواملی مانند نوع متریال، ضخامت دیوارهها، نوع جریان سیال و میزان رسوبگذاری قرار دارد. مقدار بالاتر U به معنای راندمان بهتر مبدل حرارتی است، اما دستیابی به آن نیازمند طراحی دقیق و انتخاب صحیح متریال و ساختار مبدل است.

افت فشار و اهمیت آن

افت فشار یکی از پارامترهای مهم در محاسبات مبدل حرارتی است که نشاندهنده کاهش فشار سیال هنگام عبور از مبدل میباشد. افت فشار بیش از حد میتواند باعث افزایش مصرف انرژی پمپها و کاهش راندمان کلی سیستم شود. به همین دلیل، در طراحی مبدل حرارتی باید تعادلی مناسب بین انتقال حرارت بالا و افت فشار قابل قبول برقرار شود تا سیستم از نظر فنی و اقتصادی بهینه باشد.

مشکلات رایج مبدلهای حرارتی و راهکارها

مبدلهای حرارتی در طول زمان و در شرایط عملیاتی مختلف ممکن است با مشکلاتی مواجه شوند که عملکرد و راندمان آنها را کاهش میدهد. شناسایی بهموقع این مشکلات و بهکارگیری راهکارهای مناسب، نقش مهمی در افزایش عمر مفید تجهیز و جلوگیری از توقفهای ناخواسته در فرآیندهای صنعتی دارد. بسیاری از این مشکلات با طراحی صحیح، انتخاب متریال مناسب و نگهداری اصولی قابل پیشگیری هستند.

گرفتگی و رسوب (Fouling)

گرفتگی و رسوب یکی از شایعترین مشکلات در مبدلهای حرارتی است که بهدلیل تجمع رسوبات، ذرات معلق یا مواد شیمیایی بر روی سطوح انتقال حرارت ایجاد میشود. این پدیده باعث کاهش سطح مؤثر انتقال حرارت و افزایش افت فشار در سیستم میگردد. استفاده از طراحی مناسب، انتخاب متریال مقاوم در برابر رسوب و انجام شستوشوی دورهای میتواند اثرات منفی گرفتگی را به حداقل برساند.

خوردگی و نشتی

خوردگی ناشی از ماهیت شیمیایی سیالات یا شرایط محیطی نامناسب میتواند به مرور زمان باعث نازک شدن دیوارهها و بروز نشتی در مبدل حرارتی شود. نشتی نهتنها باعث کاهش راندمان سیستم میشود، بلکه میتواند خطرات ایمنی جدی به همراه داشته باشد. انتخاب متریال مناسب، کنترل شرایط عملیاتی و انجام بازرسیهای دورهای از مهمترین راهکارهای پیشگیری از خوردگی و نشتی هستند.

کاهش راندمان حرارتی

کاهش راندمان حرارتی معمولاً نتیجه ترکیبی از رسوبگذاری، خوردگی، افت فشار نامناسب یا طراحی غیر بهینه مبدل حرارتی است. این کاهش راندمان باعث افزایش مصرف انرژی و کاهش بهرهوری فرآیند میشود. پایش مداوم عملکرد مبدل و تحلیل دادههای عملیاتی میتواند به شناسایی زودهنگام این مشکل و اصلاح آن کمک کند.

راهکارهای نگهداری و افزایش عمر مبدل

نگهداری اصولی و برنامهریزیشده نقش کلیدی در افزایش عمر مفید مبدل حرارتی دارد. انجام سرویسهای دورهای، تمیزکاری منظم، بررسی اتصالات و آببندیها و پایش پارامترهای عملیاتی از جمله اقدامات مؤثر در این زمینه هستند. با اجرای یک برنامه نگهداری مناسب، میتوان از بروز بسیاری از مشکلات رایج جلوگیری کرد و عملکرد پایدار مبدل حرارتی را تضمین نمود.

واردات مبدل حرارتی به ایران، تخصص پترو تأمین آرشام

واردات مبدل حرارتی صنعتی به ایران فرآیندی کاملاً تخصصی است که نیازمند دانش فنی، شناخت استانداردهای بینالمللی و تجربه عملی در زنجیره تأمین تجهیزات صنعتی میباشد. این تجهیز به دلیل حساسیت عملکردی و نقش حیاتی در فرآیندهای نفت، گاز و پتروشیمی، نمیتواند صرفاً بهعنوان یک کالای عمومی وارداتی تلقی شود. هرگونه خطا در انتخاب، خرید یا حمل این تجهیز میتواند منجر به خسارات فنی و مالی قابل توجه شود.

چالشهای واردات مبدل حرارتی صنعتی

واردات مبدل حرارتی با چالشهای متعددی همراه است که از جمله آنها میتوان به محدودیتهای تأمینکنندگان معتبر، پیچیدگیهای حملونقل، الزامات گمرکی و تطابق با استانداردهای پروژه اشاره کرد. علاوه بر این، تفاوت مشخصات فنی بین سفارش پروژه و محصول تحویلی، یکی از ریسکهای جدی در واردات این تجهیزات محسوب میشود. مدیریت صحیح این چالشها نیازمند تجربه عملی و نظارت فنی دقیق در تمامی مراحل واردات است.

انتخاب برند و سازنده معتبر

انتخاب برند و سازنده معتبر یکی از مهمترین مراحل در واردات مبدل حرارتی است. سازندگان معتبر بینالمللی محصولات خود را مطابق با استانداردهای شناختهشده طراحی و تولید میکنند و مستندات فنی کامل ارائه میدهند. انتخاب برند نامعتبر یا تولیدکننده بدون سابقه صنعتی میتواند باعث بروز مشکلاتی مانند عدم تطابق با شرایط عملیاتی، کاهش راندمان و خرابی زودهنگام مبدل حرارتی شود.

بررسی مدارک فنی و تستها

بررسی دقیق مدارک فنی و نتایج تستها یکی از مراحل حیاتی پیش از واردات مبدل حرارتی است. مدارکی مانند دیتاشیت، نقشههای ساخت، گواهی متریال، تست فشار و تستهای غیرمخرب باید بهصورت کامل بررسی شوند. این مستندات تضمین میکنند که تجهیز انتخابشده با مشخصات پروژه مطابقت دارد و میتواند در شرایط عملیاتی مورد نظر عملکرد ایمن و پایدار داشته باشد.

نقش پترو تأمین آرشام در تأمین و واردات مبدل حرارتی

پترو تأمین آرشام با تکیه بر دانش فنی، تجربه واردات تجهیزات صنعتی و ارتباط با تأمینکنندگان معتبر بینالمللی، نقش مهمی در تأمین و واردات مبدلهای حرارتی صنعتی ایفا میکند. این مجموعه با بررسی دقیق نیاز پروژه، انتخاب سازنده مناسب، کنترل مدارک فنی و مدیریت فرآیند واردات، اطمینان حاصل میکند که مبدل حرارتی تحویلی کاملاً منطبق با الزامات فنی و استانداردهای مورد نیاز پروژه باشد. این رویکرد تخصصی، ریسکهای فنی و اجرایی پروژهها را به حداقل رسانده و بهرهبرداری ایمن و پایدار را تضمین میکند.

قیمت مبدل حرارتی چگونه تعیین میشود؟

قیمت مبدل حرارتی به عوامل متعددی وابسته است و نمیتوان برای آن یک عدد ثابت یا عمومی در نظر گرفت. هر مبدل حرارتی بر اساس شرایط عملیاتی، طراحی مهندسی، متریال مورد استفاده و الزامات پروژه قیمتگذاری میشود. درک صحیح عوامل مؤثر بر قیمت این تجهیز به کارفرمایان و مدیران پروژه کمک میکند تا تصمیمی آگاهانه و اقتصادی اتخاذ کنند و از هزینههای پنهان در آینده جلوگیری شود.

تأثیر متریال و وزن

یکی از مهمترین عوامل تعیینکننده قیمت مبدل حرارتی، نوع متریال و وزن کلی تجهیز است. استفاده از متریالهایی مانند فولاد کربنی، استنلس استیل یا آلیاژهای خاص، تأثیر مستقیمی بر قیمت نهایی دارد. هرچه وزن مبدل و میزان متریال مصرفی بیشتر باشد، هزینه ساخت و حمل آن نیز افزایش پیدا میکند. انتخاب متریال باید بر اساس نیاز واقعی پروژه انجام شود تا از هزینههای غیرضروری جلوگیری گردد.

تأثیر نرخ ارز و واردات

در پروژههایی که مبدل حرارتی از خارج از کشور تأمین میشود، نرخ ارز نقش بسیار مهمی در تعیین قیمت دارد. نوسانات ارزی، هزینههای حملونقل بینالمللی، تعرفههای گمرکی و هزینههای ترخیص همگی بر قیمت نهایی این تجهیز تأثیرگذار هستند. به همین دلیل، قیمت مبدلهای وارداتی معمولاً ثابت نیست و بسته به شرایط بازار تغییر میکند.

تفاوت قیمت مبدلهای سفارشی و آماده

مبدلهای حرارتی آماده معمولاً برای کاربردهای عمومی طراحی شدهاند و قیمت پایینتری نسبت به مبدلهای سفارشی دارند. در مقابل، مبدلهای حرارتی سفارشی بر اساس شرایط خاص هر پروژه طراحی و ساخته میشوند و طبیعتاً هزینه بیشتری دارند. اگرچه هزینه اولیه مبدل سفارشی بالاتر است، اما در بسیاری از پروژهها این نوع مبدل به دلیل تطابق کامل با شرایط عملیاتی، عملکرد بهتر و طول عمر بالاتری ارائه میدهد.

چرا مبدل ارزان همیشه انتخاب درستی نیست؟

انتخاب مبدل حرارتی صرفاً بر اساس قیمت پایین میتواند در بلندمدت باعث افزایش هزینههای عملیاتی شود. مبدلهای ارزانقیمت معمولاً از متریال ضعیفتر یا طراحی غیراستاندارد استفاده میکنند که منجر به کاهش راندمان، افزایش مصرف انرژی و خرابی زودهنگام میشود. در بسیاری از موارد، هزینه تعمیرات، توقف تولید و تعویض زودهنگام تجهیز، بسیار بیشتر از اختلاف قیمت اولیه خواهد بود. به همین دلیل، ارزیابی فنی و اقتصادی همزمان، بهترین رویکرد در انتخاب این تجهیز است.

سوالات متداول درباره مبدل حرارتی (FAQ)

این بخش به پرتکرارترین سوالات کاربران و کارفرمایان صنعتی درباره مبدل حرارتی پاسخ میدهد. پاسخهای دقیق و کاربردی به این سوالات نهتنها به تصمیمگیری بهتر کمک میکند، بلکه باعث افزایش اعتبار فنی محتوا و بهبود نمایش آن در نتایج جستجوی گوگل میشود.

مبدل حرارتی پوسته و لوله بهتر است یا صفحهای؟

انتخاب بین مبدل حرارتی پوسته و لوله و مبدل صفحهای به شرایط عملیاتی پروژه بستگی دارد. مبدلهای پوسته و لوله برای فشار و دمای بالا و شرایط سخت صنعتی مناسبتر هستند، در حالی که مبدلهای صفحهای راندمان بالاتری دارند و فضای کمتری اشغال میکنند. برای پروژههای نفت، گاز و پتروشیمی معمولاً مبدل پوسته و لوله گزینه مطمئنتری محسوب میشود.

عمر مفید مبدل حرارتی چقدر است؟

عمر مفید مبدل حرارتی به عواملی مانند نوع متریال، شرایط عملیاتی، کیفیت طراحی و نحوه نگهداری بستگی دارد. در صورت انتخاب صحیح و نگهداری اصولی، مبدلهای حرارتی صنعتی میتوانند سالها بدون افت عملکرد قابلتوجه کار کنند. عدم رعایت شرایط بهرهبرداری یا استفاده از متریال نامناسب میتواند عمر مفید تجهیز را بهشدت کاهش دهد.

آیا مبدل حرارتی نیاز به سرویس دورهای دارد؟

بله، سرویس و نگهداری دورهای برای حفظ عملکرد بهینه مبدل حرارتی ضروری است. تمیزکاری منظم، بررسی نشتیها، کنترل افت فشار و پایش راندمان حرارتی از جمله اقداماتی هستند که باید بهصورت دورهای انجام شوند. سرویس بهموقع از بروز خرابیهای جدی و توقف ناخواسته خطوط تولید جلوگیری میکند.

تفاوت مبدل حرارتی صنعتی و نیمهصنعتی چیست؟

مبدلهای حرارتی صنعتی برای کار در شرایط سخت مانند فشار و دمای بالا، سیالات خورنده و کارکرد مداوم طراحی میشوند، در حالی که مبدلهای نیمهصنعتی معمولاً برای کاربردهای سبکتر و شرایط عملیاتی محدودتر استفاده میشوند. تفاوت اصلی این دو نوع مبدل در طراحی، متریال، استانداردهای ساخت و طول عمر آنهاست.

چگونه مبدل حرارتی مناسب پروژه خود را انتخاب کنیم؟

انتخاب مبدل حرارتی مناسب نیازمند بررسی دقیق شرایط عملیاتی، نوع سیال، فشار و دمای کاری، فضای نصب و الزامات اقتصادی پروژه است. استفاده از مشاوره فنی و انتخاب تأمینکنندهای با تجربه صنعتی میتواند ریسک انتخاب نادرست را به حداقل برساند و عملکرد پایدار سیستم را تضمین کند.

جمعبندی نهایی ، انتخاب هوشمندانه مبدل حرارتی برای پروژههای صنعتی

مبدل حرارتی یکی از مهمترین و حساسترین تجهیزات در فرآیندهای صنعتی بهویژه در صنایع نفت، گاز، پتروشیمی و نیروگاهی است. عملکرد صحیح این تجهیز نقش مستقیمی در راندمان انرژی، پایداری فرآیند، ایمنی سیستم و کاهش هزینههای عملیاتی دارد. همانطور که در این مقاله بررسی شد، انتخاب مبدل حرارتی تنها به یک مشخصه یا قیمت محدود نمیشود و نیازمند بررسی جامع عوامل فنی، شرایط عملیاتی، استانداردها و متریال است.

در این راهنمای جامع، انواع مبدلهای حرارتی بر اساس ساختار و نوع جریان سیال معرفی شدند و کاربرد آنها در صنایع مختلف مورد بررسی قرار گرفت. همچنین به اجزای اصلی مبدل حرارتی، متریالهای رایج، استانداردهای بینالمللی، محاسبات فنی، مشکلات رایج و راهکارهای نگهداری پرداخته شد تا دیدی کامل و کاربردی نسبت به این تجهیز صنعتی ارائه شود.

انتخاب نادرست این تجهیز میتواند منجر به کاهش راندمان، افزایش مصرف انرژی، خرابی زودهنگام و حتی توقف خطوط تولید شود. به همین دلیل، استفاده از این تجهیز استاندارد و متناسب با شرایط واقعی پروژه، یک سرمایهگذاری بلندمدت محسوب میشود که از بروز هزینههای پنهان و ریسکهای فنی جلوگیری میکند.

چرا پترو تأمین آرشام انتخاب مطمئن پروژههای صنعتی است؟

پترو تأمین آرشام با تکیه بر تجربه عملی در تأمین و واردات تجهیزات صنعتی، دانش فنی تخصصی و همکاری با سازندگان معتبر بینالمللی، توانسته است پاسخگوی نیاز پروژههای صنعتی در حوزه مبدل حرارتی باشد. این مجموعه با رویکرد مهندسی، از مرحله بررسی نیاز پروژه تا انتخاب، تأمین و واردات مبدل حرارتی در کنار کارفرمایان قرار دارد و راهکاری مطمئن برای دستیابی به عملکرد پایدار و ایمن ارائه میدهد.