فلنج (Flange) یکی از مهمترین اجزای اتصال در صنایع نفت، گاز، پتروشیمی، پالایشگاه و نیروگاهها بهشمار میرود؛ قطعهای حیاتی که نقش مستقیمی در ایمنی، آببندی و عملکرد صحیح خطوط لوله و تجهیزات صنعتی دارد. انتخاب نادرست این نوع اتصال یا استفاده از محصولات غیراستاندارد میتواند منجر به نشتی، افت فشار، توقف فرآیند و حتی بروز حوادث پرهزینه در پروژههای صنعتی شود؛ از همین رو شناخت دقیق انواع اتصالات فلنجی، استانداردها، متریالها و کاربردهای آنها برای مهندسان و کارفرمایان امری ضروری است.

در پروژههای صنعتی، Flange بهعنوان نقطه اتصال میان لولهها، ولوها، پمپها، مبدلهای حرارتی و تجهیزات حساس عمل میکند و بسته به فشار، دما، نوع سیال و استاندارد طراحی، در مدلها و کلاسهای مختلف مورد استفاده قرار میگیرد. از اتصالات بهکاررفته در خطوط انتقال نفت و گاز گرفته تا نمونههای فشار بالا در واحدهای پتروشیمی و انواع ویژه مورد استفاده در سیستمهای کرایوژنیک، هر اتصال نیازمند انتخابی دقیق و آگاهانه است.

در این مقاله جامع و تخصصی، تلاش کردهایم با تکیه بر دانش فنی و تجربه تأمین تجهیزات صنعتی، تمامی جنبههای مرتبط با این نوع اتصال صنعتی را بررسی کنیم؛ از معرفی انواع و استانداردهای بینالمللی گرفته تا نکات کلیدی در انتخاب، واردات، قیمتگذاری و تأمین پروژهای در ایران. هدف این راهنما ارائه یک مرجع کامل برای تصمیمگیری صحیح و ایمن در خرید و استفاده از اتصالات صنعتی است؛ مرجعی که نیازهای واقعی پروژههای نفت، گاز و پتروشیمی را بهصورت کاربردی پوشش میدهد.

فلنج چیست و چرا در صنایع حیاتی است؟

فلنج یکی از اصلیترین اجزای اتصال در سیستمهای لولهکشی صنعتی است که برای اتصال ایمن و قابلجداسازی لولهها، ولوها، پمپها و تجهیزات فرایندی به کار میرود. در صنایع حیاتی مانند نفت، گاز، پتروشیمی و نیروگاهها، فلنج نهتنها یک قطعه مکانیکی ساده نیست، بلکه نقشی کلیدی در ایمنی، کنترل فشار، آببندی و پایداری سیستم ایفا میکند. به همین دلیل، شناخت دقیق این تجهیز و انتخاب صحیح آن از نظر نوع، متریال و استاندارد، تأثیر مستقیمی بر عملکرد و طول عمر تجهیزات صنعتی دارد.

تعریف فلنج به زبان ساده و فنی

به زبان ساده، Flange یک اتصال دیسکیشکل است که با استفاده از پیچ و مهره، دو بخش از یک سیستم (مانند دو لوله یا لوله و ولو) را به یکدیگر متصل میکند و امکان باز و بسته شدن، تعمیر و نگهداری را فراهم میسازد.

از نظر فنی، فلنج یک قطعه مکانیکی استاندارد است که مطابق با استانداردهایی مانند ASME، DIN یا EN طراحی میشود و وظیفه آن ایجاد اتصال مطمئن همراه با آببندی مناسب (معمولاً با استفاده از گسکت) در شرایط فشار و دمای مختلف است.

فلنجها در سایزها، کلاسهای فشاری و متریالهای متنوع تولید میشوند تا پاسخگوی نیازهای گوناگون صنعتی باشند؛ از خطوط انتقال سیالات کمفشار تا سیستمهای فشار بالا و دماهای بسیار بالا یا پایین.

نقش فلنج در ایمنی خطوط لوله و تجهیزات

در خطوط لوله صنعتی، فلنج یکی از نقاط حساس سیستم محسوب میشود. اگر فلنج بهدرستی انتخاب یا نصب نشود، میتواند منجر به نشتی سیال، افت فشار، آسیب به تجهیزات و حتی حوادث جدی شود.

Flange استاندارد و باکیفیت، با ایجاد آببندی مطمئن و تحمل فشار و دمای طراحیشده، نقش مهمی در حفظ ایمنی کل سیستم دارد.

در صنایع نفت و گاز که با سیالات قابل اشتعال، سمی یا خورنده سروکار دارند، کوچکترین نقص در فلنج میتواند خسارات مالی و جانی سنگینی به همراه داشته باشد. به همین دلیل، مهندسان همواره توجه ویژهای به انتخاب مناسب و تأمین آن از منابع معتبر دارند.

چرا کیفیت فلنج در صنایع نفت و گاز حیاتی است؟

صنایع نفت و گاز از جمله حساسترین صنایع جهان به شمار میروند و تجهیزات مورد استفاده در آنها باید بالاترین سطح کیفیت و استاندارد را داشته باشند. فلنجهای بیکیفیت یا غیراستاندارد ممکن است در برابر فشار، دما یا خوردگی مقاومت کافی نداشته باشند و در کوتاهمدت دچار ترک، تغییر شکل یا نشتی شوند.

کیفیت فلنج مستقیماً به عواملی مانند:

- متریال اولیه

- دقت ماشینکاری

- انطباق با استاندارد

- گواهی متریال (MTC)

وابسته است. در پروژههای نفت، گاز و پتروشیمی، استفاده از تجهیز استاندارد نه یک انتخاب، بلکه یک الزام فنی و ایمنی محسوب میشود.

تفاوت فلنج با سایر روشهای اتصال (جوشی، رزوهای)

روشهای مختلفی برای اتصال لولهها و تجهیزات وجود دارد، اما هر کدام کاربرد خاص خود را دارند:

- اتصال جوشی: اتصال دائمی است و استحکام بالایی دارد، اما امکان باز و بسته شدن و تعمیرات سریع را محدود میکند.

- اتصال رزوهای: بیشتر در سایزهای کوچک و فشارهای پایین استفاده میشود و برای سیستمهای فشار بالا یا دماهای شدید مناسب نیست.

- اتصال فلنجی: بهترین گزینه برای سیستمهایی است که نیاز به بازرسی، تعمیر، تعویض یا توسعه آینده دارند. فلنج امکان جداسازی آسان تجهیزات را فراهم میکند و به همین دلیل در صنایع بزرگ و حیاتی بیشترین کاربرد را دارد.

به همین علت، در اغلب پروژههای صنعتی بزرگ، اتصال فلنجی بهعنوان راهکار استاندارد و مطمئن انتخاب میشود.

کاربرد فلنج در صنایع مختلف

فلنجها بهعنوان یکی از اجزای کلیدی سیستمهای لولهکشی صنعتی، در طیف گستردهای از صنایع مورد استفاده قرار میگیرند. تفاوت شرایط عملیاتی مانند فشار، دما، نوع سیال و استانداردهای طراحی باعث میشود انتخاب تجهیز در هر صنعت نیازمند بررسیهای فنی دقیق باشد. در این بخش، کاربرد فلنج در مهمترین صنایع حیاتی بررسی میشود تا درک بهتری از نقش این قطعه در پروژههای صنعتی به دست آید.

فلنج در صنایع نفت و گاز

در صنایع نفت و گاز، فلنجها نقش حیاتی در اتصال خطوط انتقال، تجهیزات سرچاهی، واحدهای فرآیندی و خطوط لوله فشار بالا ایفا میکنند. این صنایع با سیالات قابل اشتعال، سمی و تحت فشار بالا سروکار دارند؛ بنابراین تجهیزات اتصال مورد استفاده باید از نظر استحکام مکانیکی، آببندی و مقاومت در برابر خوردگی، بالاترین الزامات فنی و ایمنی را برآورده کنند.

اتصالات گلودار (Weld Neck)، نمونههای کلاس فشار بالا و تجهیزاتی که مطابق با استانداردهای بینالمللی ASME و API طراحی و تولید شدهاند، بیشترین کاربرد را در این حوزه دارند. استفاده از اتصالات استاندارد در پروژههای نفت و گاز، ارتباط مستقیمی با ایمنی نیروی انسانی، پایداری فرآیندهای عملیاتی و جلوگیری از توقفهای ناخواسته تولید دارد.

فلنج در پتروشیمی و پالایشگاهها

در واحدهای پتروشیمی و پالایشگاهی، فلنجها در معرض شرایط عملیاتی سختتری مانند دماهای بالا، فشار متغیر و سیالات خورنده قرار دارند. به همین دلیل، انتخاب متریال فلنج در این صنایع اهمیت ویژهای دارد و معمولاً از فلنجهای آلیاژی یا استنلس استیل با استانداردهای دقیق استفاده میشود.

فلنجها در این واحدها برای اتصال مبدلهای حرارتی، پمپها، ولوها و تجهیزات حساس فرآیندی به کار میروند. کوچکترین نقص میتواند باعث نشتی مواد شیمیایی خطرناک و ایجاد خسارات سنگین شود؛ از این رو، کیفیت ساخت، دقت ماشینکاری و انطباق با استاندارد در پتروشیمی و پالایشگاهها یک الزام فنی محسوب میشود.

فلنج در نیروگاهها

نیروگاهها، چه حرارتی و چه سیکل ترکیبی، از سیستمهای گسترده لولهکشی بخار، آب داغ و سیالات تحت فشار استفاده میکنند. فلنجها در این سیستمها وظیفه اتصال ایمن خطوط بخار، آب تغذیه بویلر و تجهیزات جانبی را بر عهده دارند.

در نیروگاهها، فلنجها باید توانایی تحمل دما و فشار بالا در طول زمان را داشته باشند و در عین حال امکان تعمیر و نگهداری دورهای را فراهم کنند. به همین دلیل، فلنجهای با طراحی دقیق و متریال مناسب نقش مهمی در افزایش راندمان و کاهش توقفهای عملیاتی نیروگاهها دارند.

فلنج در صنایع کرایوژنیک (Cryogenic)

صنایع کرایوژنیک با سیالاتی مانند نیتروژن مایع، اکسیژن مایع و گازهای سرد سروکار دارند که دماهای بسیار پایین دارند. در این شرایط، فلنجها باید در برابر شکنندگی در دماهای پایین مقاوم باشند و خواص مکانیکی خود را حفظ کنند.

فلنجهای مورد استفاده در سیستمهای کرایوژنیک معمولاً از متریالهای خاص با استانداردهای ویژه تولید میشوند. انتخاب نادرست در این صنایع میتواند باعث ترکخوردگی، نشتی و از کار افتادن کل سیستم شود؛ به همین دلیل، دقت در انتخاب فلنج کرایوژنیک از اهمیت بالایی برخوردار است.

فلنج در صنایع آب، بخار و سیالات خاص

فلنجها در صنایع آب و فاضلاب، سیستمهای بخار صنعتی و خطوط انتقال سیالات خاص نیز کاربرد گستردهای دارند. در این صنایع، علاوه بر فشار و دما، عواملی مانند خوردگی، رسوبگذاری و شرایط محیطی بر انتخاب فلنج تأثیرگذار هستند.

فلنجهای فولادی، چدنی یا استنلس استیل بسته به نوع سیال و شرایط کاری انتخاب میشوند. استفاده از فلنج مناسب در این سیستمها باعث افزایش طول عمر تجهیزات، کاهش هزینههای نگهداری و بهبود عملکرد کلی شبکه انتقال میشود.

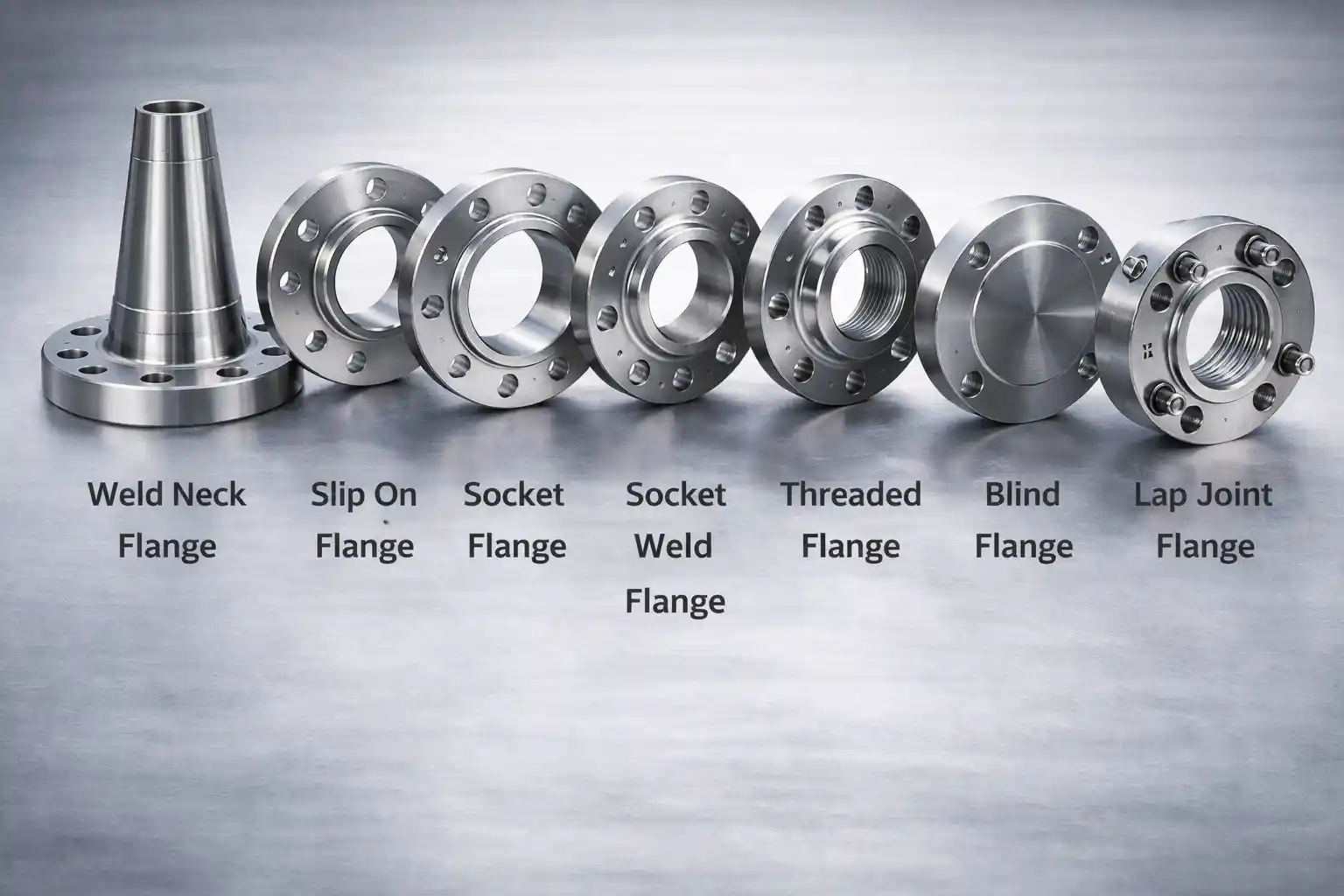

انواع فلنج بر اساس شکل و طراحی

اتصالات فلنجی بر اساس طراحی، نحوه اتصال به لوله و نوع کاربرد به گروههای مختلفی تقسیم میشوند. هر یک از این طراحیها برای شرایط عملیاتی مشخصی توسعه یافتهاند و انتخاب نادرست آنها میتواند باعث کاهش ایمنی، بروز نشتی یا افزایش هزینههای تعمیر و نگهداری شود. در ادامه، مهمترین انواع مورد استفاده در پروژههای نفت، گاز، پتروشیمی و نیروگاهی معرفی میشوند.

فلنج گلودار (Weld Neck Flange)

این نوع اتصال یکی از مطمئنترین گزینهها برای شرایط فشار و دمای بالا محسوب میشود. طراحی آن شامل گردنی مخروطیشکل است که بهصورت جوشی به لوله متصل شده و باعث توزیع یکنواخت تنش در محل اتصال میگردد.

نمونههای گلودار معمولاً در خطوط انتقال حساس و واحدهای فرآیندی استفاده میشوند و به دلیل استحکام مکانیکی بالا، انتخاب اول در صنایع نفت، گاز و پتروشیمی بهشمار میروند.

فلنج اسلیپون (Slip On Flange)

در این طراحی، لوله داخل اتصال قرار گرفته و سپس از داخل و خارج جوشکاری میشود. این ساختار باعث نصب سادهتر و هزینه کمتر نسبت به نوع گلودار میشود، هرچند استحکام مکانیکی آن در سطح پایینتری قرار دارد.

این مدل معمولاً در سیستمهایی با فشار و دمای متوسط به کار میرود و گزینهای اقتصادی برای پروژههایی است که محدودیت بودجه دارند، اما همچنان به اتصال فلنجی نیازمندند.

فلنج سوکت ولد (Socket Weld Flange)

این اتصال دارای محفظه داخلی است که لوله در آن قرار میگیرد و سپس عملیات جوشکاری انجام میشود. چنین طراحیای موجب دقت بالاتر اتصال و آببندی مناسب میشود و بیشتر در سایزهای کوچک و فشارهای نسبتاً بالا کاربرد دارد.

در صنایع نفت، گاز و شیمیایی، این نوع اتصال برای خطوط با قطر کم که کیفیت و دقت اتصال اهمیت بالایی دارد، استفاده گستردهای دارد.

فلنج رزوهای (Threaded Flange)

در این مدل، اتصال از طریق رزوه و بدون نیاز به جوشکاری انجام میشود. این ویژگی آن را به گزینهای مناسب برای سیستمهایی تبدیل میکند که جوشکاری در آنها ممنوع، دشوار یا پرریسک است.

نمونههای رزوهای بیشتر در فشارهای پایین و سایزهای کوچک استفاده میشوند و برای شرایطی که نیاز به باز و بسته شدن سریع وجود دارد مناسباند، اما برای سیستمهای فشار بالا توصیه نمیشوند.

فلنج کور (Blind Flange)

این نوع اتصال برای مسدود کردن انتهای خطوط لوله، ولوها یا تجهیزات به کار میرود و هیچگونه سوراخ عبوری ندارد. نقش اصلی آن قطع کامل جریان سیال در بخشی از سیستم است.

از این مدل در تستهای فشار، عملیات تعمیر و نگهداری، توسعه خطوط لوله و تغییر مسیر جریان استفاده میشود و به دلیل تحمل فشار بالا، انتخاب آن باید کاملاً مطابق با استانداردهای معتبر انجام گیرد.

فلنج لپ جوینت (Lap Joint Flange)

این اتصال بههمراه قطعهای به نام Stub End استفاده میشود و امکان چرخش آزاد را فراهم میکند. این ویژگی باعث سهولت در همراستاسازی پیچها هنگام نصب میشود.

چنین طراحیای معمولاً در سیستمهایی با نیاز به باز و بسته شدن مکرر یا در پروژههایی که از متریالهای گرانقیمت استفاده میشود، کاربرد دارد و میتواند به کاهش هزینه کلی کمک کند.

فلنج اوریفیس (Orifice Flange)

این نوع اتصال کاربردی خاص در اندازهگیری دبی سیالات دارد و امکان نصب صفحه اوریفیس و تجهیزات اندازهگیری فشار را فراهم میسازد.

نمونههای اوریفیس در صنایع نفت، گاز و پتروشیمی و بهویژه در سیستمهای کنترل فرآیند و ابزار دقیق استفاده میشوند و نقش مهمی در پایش و کنترل جریان ایفا میکنند.

انواع فلنج بر اساس فشار و کلاس کاری

یکی از مهمترین معیارها در انتخاب فلنج صنعتی، تحمل فشار کاری آن است. فلنجها بر اساس فشار طراحیشده، در کلاسها و ردههای مختلفی تولید میشوند تا بتوانند در شرایط عملیاتی گوناگون، از فشارهای پایین تا فشارهای بسیار بالا، عملکرد ایمن و پایدار داشته باشند. انتخاب نادرست کلاس فشار فلنج میتواند منجر به نشتی، تغییر شکل یا حتی شکست اتصال شود؛ به همین دلیل شناخت دقیق کلاسهای فشاری فلنج برای هر پروژه صنعتی ضروری است.

فلنج Class 150 / 300 / 600 / 900 / 1500 / 2500

سیستم Class یکی از رایجترین روشهای تعیین فشار کاری فلنج است که عمدتاً در استانداردهای ASME و ANSI استفاده میشود. هرچه عدد Class بالاتر باشد، فلنج توانایی تحمل فشار و دمای بالاتری را دارد.

بهطور خلاصه:

- Class 150: مناسب فشارهای پایین و کاربردهای عمومی

- Class 300: فشار متوسط در صنایع نفت و گاز

- Class 600: کاربرد در فشارهای بالا و خطوط حساس

- Class 900، 1500 و 2500: مناسب شرایط بسیار سخت، فشار و دمای بالا در پروژههای خاص

انتخاب کلاس مناسب فلنج باید بر اساس فشار طراحی، دمای کاری و نوع سیال انجام شود، نه صرفاً فشار اسمی خط لوله.

فلنج PN10 / PN16 / PN40 / PN63

سیستم PN (Pressure Nominal) بیشتر در استانداردهای DIN و EN مورد استفاده قرار میگیرد و بیانگر فشار اسمی فلنج بر حسب بار است. بهعنوان مثال، PN10 بهمعنای فشار اسمی ۱۰ بار و PN16 بهمعنای فشار اسمی ۱۶ بار است.

رایجترین ردههای PN عبارتاند از:

- PN10: کاربرد در فشارهای پایین

- PN16: فشار متوسط و مصارف عمومی صنعتی

- PN40: فشار بالا در صنایع نفت و گاز

- PN63: فشار بسیار بالا در پروژههای خاص

باید توجه داشت که فشار واقعی قابل تحمل فلنج PN به دمای کاری وابسته است و با افزایش دما، ظرفیت تحمل فشار کاهش مییابد.

🔵 تفاوت PN و Class در انتخاب فلنج

یکی از سوالات رایج مهندسان این است که تفاوت سیستم PN و Class چیست؟

در پاسخ باید گفت که این دو سیستم از نظر فلسفه طراحی و استاندارد متفاوت هستند و قابل جایگزینی مستقیم نیستند.

تفاوتهای اصلی عبارتاند از:

- PN معمولاً در سیستمهای اروپایی (DIN/EN) استفاده میشود

- Class در سیستمهای آمریکایی (ASME/ANSI) رایج است

- مقدار فشار قابل تحمل در Class بهشدت به دما وابسته است

- تطابق ابعادی PN و Class همیشه یکسان نیست

به همین دلیل، در پروژههای صنعتی باید از ابتدا مشخص شود که استاندارد طراحی سیستم بر اساس PN است یا Class تا از بروز مشکلات فنی در نصب و بهرهبرداری جلوگیری شود.

انتخاب فلنج مناسب فشار بالا

در سیستمهای فشار بالا، انتخاب فلنج تنها بر اساس عدد کلاس یا PN کافی نیست. عواملی مانند:

- نوع سیال

- دمای کاری

- متریال فلنج

- نوع (گلودار، اسلیپون، کور و …)

همگی در ایمنی و عملکرد اتصال نقش دارند.

در پروژههای فشار بالا، معمولاً از فلنجهای گلودار با کلاس بالا و متریالهای مقاوم استفاده میشود. انتخاب صحیح فلنج فشار بالا نهتنها ایمنی سیستم را تضمین میکند، بلکه از توقفهای پرهزینه و آسیب به تجهیزات جلوگیری مینماید.

انواع فلنج بر اساس متریال

متریال فلنج یکی از تعیینکنندهترین عوامل در عملکرد، طول عمر و ایمنی سیستمهای لولهکشی صنعتی است. انتخاب متریال مناسب فلنج باید بر اساس نوع سیال، فشار، دما و شرایط محیطی انجام شود. استفاده از متریال نامناسب میتواند باعث خوردگی، ترکخوردگی، نشتی و در نهایت از کار افتادن سیستم شود. در این بخش، رایجترین متریالهای فلنج صنعتی و کاربرد هر یک بررسی میشود.

فلنج فولادی (Carbon Steel Flange)

فلنج فولادی یکی از پرکاربردترین انواع اتصال در صنایع نفت، گاز و پتروشیمی است. این نوع Flange معمولاً از فولاد کربنی تولید میشود و به دلیل استحکام بالا، قیمت مناسب و دسترسی گسترده، گزینهای اقتصادی و قابل اعتماد محسوب میشود.

فلنجهای فولادی برای سیستمهایی با فشار و دمای متوسط تا بالا مناسب هستند و در خطوط انتقال نفت، گاز، بخار و آب داغ بهطور گسترده استفاده میشوند. از رایجترین استانداردهای فلنج فولادی میتوان به ASTM A105 اشاره کرد که در پروژههای صنعتی کاربرد فراوانی دارد.

فلنج استنلس استیل (Stainless Steel Flange)

فلنج استنلس استیل برای شرایطی طراحی شده که مقاومت در برابر خوردگی، زنگزدگی و مواد شیمیایی اهمیت بالایی دارد. این نوع فلنج معمولاً از آلیاژهایی مانند 304، 316 و 316L ساخته میشود و در صنایع پتروشیمی، غذایی، دارویی و محیطهای خورنده کاربرد گستردهای دارد.

فلنجهای استنلس استیل علاوه بر مقاومت شیمیایی بالا، از نظر ظاهری نیز کیفیت سطح مناسبی دارند و برای سیستمهایی که بهداشت و دوام اهمیت دارد، انتخابی ایدهآل محسوب میشوند.

فلنج آلیاژی (Alloy Steel Flange)

فلنج آلیاژی برای شرایط عملیاتی سخت طراحی شده و معمولاً در سیستمهایی با فشار و دمای بسیار بالا مورد استفاده قرار میگیرد. این فلنجها از فولادهای آلیاژی خاص مانند ASTM A182 F11، F22 یا F91 تولید میشوند که خواص مکانیکی بهتری نسبت به فولاد کربنی دارند.

فلنجهای آلیاژی در نیروگاهها، پالایشگاهها و واحدهای فرآیندی حساس کاربرد دارند و انتخاب آنها نیازمند بررسی دقیق مشخصات فنی و استانداردهای پروژه است.

فلنج مخصوص سیالات خورنده

در سیستمهایی که با سیالات خورنده مانند اسیدها، مواد شیمیایی خاص یا گازهای خورنده سروکار دارند، استفاده از Flange معمولی میتواند بسیار خطرناک باشد. برای این شرایط، فلنجهایی با متریالهای مقاوم در برابر خوردگی مانند استنلس استیل خاص، آلیاژهای نیکل یا پوششهای محافظ استفاده میشود.

انتخاب فلنج مناسب برای سیالات خورنده باعث افزایش ایمنی، کاهش هزینههای تعمیر و افزایش طول عمر تجهیزات میشود. در این کاربردها، تطابق متریال فلنج با نوع سیال از اهمیت ویژهای برخوردار است.

فلنج مناسب دماهای بالا و پایین (High / Cryogenic)

برخی از صنایع با دماهای بسیار بالا یا بسیار پایین سروکار دارند که در این شرایط، فلنج باید خواص مکانیکی خود را حفظ کند. برای دماهای بالا، فلنجهایی با متریال مقاوم در برابر خزش و تغییر شکل استفاده میشوند؛ در حالی که در سیستمهای کرایوژنیک، فلنج باید در برابر شکنندگی در دماهای پایین مقاوم باشد.

فلنجهای کرایوژنیک معمولاً از متریالهای خاص با استانداردهای ویژه تولید میشوند و در سیستمهای ذخیره و انتقال گازهای سرد کاربرد دارند. انتخاب صحیح برای دماهای extreme نقش مهمی در ایمنی و عملکرد پایدار سیستم دارد.

استانداردهای فلنج

استانداردهای فلنج مشخصکنندهی ابعاد، کلاس فشار، متریال، تلرانسها و الزامات کیفی این قطعه حیاتی هستند. در پروژههای صنعتی، بهویژه در صنایع نفت، گاز و پتروشیمی، استفاده از فلنج مطابق با استاندارد معتبر یک الزام فنی و ایمنی محسوب میشود. انتخاب صحیح استاندارد فلنج باعث تضمین ایمنی، سازگاری تجهیزات و عملکرد پایدار سیستم در طول زمان میگردد.

استاندارد ASME / ANSI

استانداردهای ASME (American Society of Mechanical Engineers) و ANSI از پرکاربردترین استانداردها برای Flange در صنایع نفت و گاز هستند. این استانداردها عمدتاً در سیستمهای با کلاس فشاری (Class) مورد استفاده قرار میگیرند و در پروژههای بینالمللی بسیار رایج هستند.

از مهمترین استانداردهای فلنج ASME میتوان به ASME B16.5 و ASME B16.47 اشاره کرد که ابعاد، کلاس فشار، نوع و الزامات ساخت را مشخص میکنند. فلنجهای مطابق با ASME به دلیل دقت بالا و تطابق با شرایط فشار و دمای سخت، انتخاب اول بسیاری از پروژههای صنعتی محسوب میشوند.

استاندارد DIN

استاندارد DIN که ریشه آلمانی دارد، یکی از قدیمیترین و معتبرترین استانداردهای صنعتی در اروپا است. فلنجهای DIN معمولاً بر اساس سیستم PN (Pressure Nominal) دستهبندی میشوند و در صنایع مختلف اروپایی کاربرد گسترده دارند.

فلنجهای DIN به دلیل سادگی طراحی و تنوع در سایز و فشار، در بسیاری از پروژههای صنعتی ایران نیز مورد استفاده قرار میگیرند. با این حال، تطابق دقیق فلنج DIN با سایر تجهیزات باید بهدقت بررسی شود، زیرا تفاوتهایی با استانداردهای آمریکایی وجود دارد.

استاندارد EN

استاندارد EN (European Norm) نسخه بهروز و یکپارچهشده استانداردهای اروپایی است که جایگزین بسیاری از استانداردهای قدیمی DIN شده است. فلنجهای EN معمولاً با کدهایی مانند EN 1092-1 شناخته میشوند و در سیستمهای مدرن اروپایی کاربرد دارند.

این استانداردها تلاش میکنند هماهنگی بیشتری میان کشورهای اروپایی ایجاد کنند و از نظر ابعادی و فنی نسبت به DIN دقیقتر هستند. در پروژههای جدید، بهویژه پروژههای بینالمللی، استفاده از فلنجهای EN بسیار رایج است.

استاندارد API

استاندارد API (American Petroleum Institute) بهطور خاص برای صنایع نفت و گاز طراحی شده است و تمرکز اصلی آن بر ایمنی، دوام و عملکرد در شرایط سخت عملیاتی است. فلنجهای مطابق با API معمولاً در تجهیزات سرچاهی، خطوط انتقال نفت و گاز و واحدهای حساس استفاده میشوند.

استانداردهای API به دلیل الزامات سختگیرانه، در پروژههایی که با فشار بالا، سیالات خطرناک و شرایط محیطی دشوار سروکار دارند، اهمیت ویژهای دارند. استفاده از فلنج مطابق با API نشاندهنده سطح بالای کیفیت و قابلیت اطمینان تجهیز است.

چرا انتخاب استاندارد اشتباه خطرناک است؟

انتخاب نادرست استاندارد Flange میتواند منجر به عدم تطابق ابعادی، نشتی، کاهش تحمل فشار و حتی شکست اتصال شود. بسیاری از مشکلات فنی در پروژههای صنعتی ناشی از ترکیب اشتباه استانداردها یا جایگزینی غیراصولی فلنجها است.

برای مثال، استفاده از فلنج DIN در سیستمی که بر اساس ASME طراحی شده، ممکن است در ظاهر امکانپذیر باشد، اما در عمل باعث ایجاد تنش، نشتی و کاهش ایمنی میشود. به همین دلیل، انتخاب استاندارد باید همواره مطابق با طراحی اولیه پروژه و مشخصات فنی تجهیزات انجام شود.

نحوه انتخاب فلنج مناسب برای پروژه

انتخاب فلنج مناسب، یکی از تصمیمات کلیدی در طراحی و اجرای پروژههای صنعتی است. برخلاف تصور رایج، انتخاب فلنج تنها به سایز یا قیمت محدود نمیشود؛ بلکه ترکیبی از نوع سیال، فشار و دما، استاندارد طراحی، شرایط عملیاتی و طول عمر مورد انتظار را در بر میگیرد. یک انتخاب اصولی، ایمنی و پایداری سیستم را تضمین میکند و از بروز هزینههای پنهان در آینده جلوگیری مینماید.

انتخاب فلنج براساس نوع سیال

اولین و مهمترین گام در انتخاب فلنج، شناخت دقیق نوع سیال عبوری است. سیال میتواند نفت خام، گاز، بخار، آب، مواد شیمیایی یا گازهای خاص باشد که هرکدام رفتار متفاوتی با متریال فلنج دارند.

برای مثال:

- سیالات خورنده نیازمند فلنج با متریال مقاوم به خوردگی هستند

- گازهای قابل اشتعال به فلنجهای با آببندی مطمئن نیاز دارند

- بخار و سیالات داغ، فلنجهایی با تحمل حرارتی بالا میطلبند

عدم توجه به نوع سیال، یکی از اصلیترین دلایل خرابی زودهنگام فلنجها در پروژههای صنعتی است.

انتخاب فلنج براساس فشار و دما

پس از نوع سیال، فشار و دمای کاری مهمترین پارامترهای طراحی محسوب میشوند. فلنج باید بتواند فشار و دمای طراحیشده را در بدترین شرایط عملیاتی تحمل کند، نه فقط شرایط نرمال.

در سیستمهای فشار بالا یا دماهای بالا:

- انتخاب کلاس فشار مناسب (Class یا PN) الزامی است

- نوع فلنج (معمولاً گلودار) اهمیت بیشتری پیدا میکند

- متریال فلنج نقش تعیینکنندهای در ایمنی دارد

نادیده گرفتن این فاکتورها میتواند منجر به نشتی، تغییر شکل یا شکست اتصال شود.

انتخاب براساس استاندارد پروژه

هر پروژه صنعتی بر اساس یک یا چند استاندارد مشخص طراحی میشود. این استانداردها ابعاد، کلاس فشار و حتی نوع فلنج قابل استفاده را تعیین میکنند. استفاده از فلنجی که با استاندارد پروژه همخوانی نداشته باشد، حتی اگر از نظر فشار مناسب باشد، میتواند مشکلات جدی در نصب و بهرهبرداری ایجاد کند.

به همین دلیل، پیش از انتخاب فلنج باید مشخص شود که پروژه بر اساس ASME، DIN، EN یا API طراحی شده است. هماهنگی کامل فلنج با استاندارد پروژه، تضمینکننده سازگاری تجهیزات و عملکرد صحیح سیستم است.

انتخاب فلنج براساس بودجه و طول عمر

بودجه پروژه یکی از محدودیتهای همیشگی در انتخاب تجهیزات صنعتی است؛ اما انتخاب فلنج صرفاً بر اساس قیمت، میتواند در بلندمدت هزینههای بسیار بیشتری ایجاد کند. فلنج ارزان و غیراستاندارد ممکن است در کوتاهمدت مقرونبهصرفه به نظر برسد، اما هزینههای تعمیر، توقف تولید و تعویض زودهنگام را افزایش میدهد.

در مقابل، انتخاب فلنج باکیفیت و استاندارد:

- طول عمر سیستم را افزایش میدهد

- هزینههای نگهداری را کاهش میدهد

- ریسک توقف پروژه را به حداقل میرساند

در واقع، انتخاب درست فلنج یک سرمایهگذاری فنی برای آینده پروژه است.

اشتباهات رایج مهندسان در انتخاب

برخی از اشتباهات رایج که در پروژههای صنعتی مشاهده میشود عبارتاند از:

- انتخاب فلنج صرفاً بر اساس سایز لوله

- جایگزینی PN با Class بدون بررسی فنی

- نادیده گرفتن دمای کاری سیستم

- استفاده از فلنج غیراستاندارد بهدلیل قیمت پایین

- عدم توجه به گواهی متریال و کیفیت ساخت

شناخت و پرهیز از این اشتباهات، نقش مهمی در افزایش ایمنی و موفقیت پروژههای صنعتی دارد.

تفاوت فلنجهای اصلی و تقلبی در بازار ایران

بازار تجهیزات صنعتی در ایران، بهویژه در حوزه فلنج و اتصالات، با چالش وجود محصولات غیراستاندارد، بینام یا تقلبی مواجه است. این نوع فلنجها ممکن است در ظاهر مشابه محصولات اصلی باشند، اما از نظر متریال، دقت ساخت و تحمل فشار، تفاوتهای اساسی دارند. تشخیص فلنج اصلی از تقلبی، برای حفظ ایمنی پروژه و جلوگیری از خسارات فنی و مالی، امری حیاتی است.

نشانههای فلنج باکیفیت

فلنج باکیفیت و استاندارد دارای مشخصات مشخص و قابل ردیابی است. برخی از مهمترین نشانههای فلنج اصلی عبارتاند از:

- حک مشخصات فنی شامل سایز، کلاس فشار، متریال و استاندارد

- سطح ماشینکاریشده یکنواخت و بدون ترک یا حفره

- وزن متناسب با استاندارد (نه سبکتر از حد مجاز)

- تطابق دقیق ابعاد با استاندارد مربوطه

- ارائه مدارک فنی و گواهی متریال معتبر

وجود این نشانهها نشان میدهد که فلنج مطابق با استانداردهای صنعتی تولید شده و قابلیت استفاده ایمن در پروژههای حساس را دارد.

خطرات استفاده از متریال غیراستاندارد

استفاده از فلنجهای غیراستاندارد یا تقلبی میتواند پیامدهای بسیار جدی به همراه داشته باشد. این فلنجها معمولاً از متریال نامرغوب تولید میشوند و توان تحمل فشار و دمای طراحیشده را ندارند.

برخی از خطرات رایج عبارتاند از:

- نشتی سیالات خطرناک یا قابل اشتعال

- افت فشار و کاهش راندمان سیستم

- ترکخوردگی یا شکست ناگهانی فلنج

- توقف خط تولید و خسارات مالی سنگین

- تهدید ایمنی نیروی انسانی

در پروژههای نفت، گاز و پتروشیمی، چنین ریسکهایی بههیچوجه قابلپذیرش نیستند.

اهمیت گواهی متریال (MTC)

گواهی متریال (Mill Test Certificate – MTC) یکی از مهمترین مدارکی است که اصالت و کیفیت فلنج را تأیید میکند. این گواهی اطلاعاتی مانند ترکیب شیمیایی، خواص مکانیکی و استاندارد تولید فلنج را مشخص مینماید.

وجود MTC معتبر به کارفرما و مهندس پروژه اطمینان میدهد که فلنج دقیقاً مطابق با متریال اعلامشده تولید شده و برای شرایط عملیاتی پروژه مناسب است. در بسیاری از پروژههای صنعتی، ارائه گواهی متریال یک الزام قراردادی و فنی محسوب میشود.

تجربه پترو تأمین آرشام در تأمین فلنج استاندارد

پترو تأمین آرشام با تکیه بر تجربه تخصصی در تأمین تجهیزات صنایع نفت، گاز و پتروشیمی، همواره بر ارائه فلنجهای استاندارد، قابلردیابی و دارای مدارک فنی معتبر تأکید دارد. این مجموعه با شناخت دقیق بازار و چالشهای آن، تلاش میکند ریسک استفاده از تجهیزات غیراستاندارد را برای کارفرمایان و پیمانکاران به حداقل برساند.

تأمین Flange مطابق با استاندارد پروژه، ارائه مشاوره فنی پیش از خرید و همراهی تا مرحله تحویل، از جمله عواملی است که باعث شده پترو تأمین آرشام بهعنوان یک تأمینکننده قابل اعتماد در پروژههای صنعتی شناخته شود.

واردات فلنج و تأمین پروژهای در ایران

واردات و تأمین فلنج صنعتی در ایران، بهویژه برای پروژههای نفت، گاز، پتروشیمی و نیروگاهی، فرآیندی تخصصی و چندبعدی است که فراتر از خرید یک قطعه ساده انجام میشود. محدودیتهای وارداتی، نوسانات ارزی، تفاوت استانداردها و حساسیتهای فنی پروژهها باعث شده تأمین Flange به یکی از چالشبرانگیزترین مراحل اجرای پروژههای صنعتی تبدیل شود. در چنین شرایطی، همکاری با یک تأمینکننده متخصص و قابل اعتماد نقش تعیینکنندهای در موفقیت پروژه دارد.

چالشهای واردات فلنج در ایران

واردات فلنج باکیفیت در ایران با چالشهای متعددی همراه است که بیتوجهی به آنها میتواند منجر به تأخیر پروژه یا افزایش هزینهها شود. از جمله مهمترین این چالشها میتوان به موارد زیر اشاره کرد:

- محدودیتهای وارداتی و فرآیندهای اداری پیچیده

- نوسانات نرخ ارز و تأثیر مستقیم آن بر قیمت فلنج

- وجود فلنجهای بیکیفیت یا غیراستاندارد در بازار

- دشواری تأمین فلنجهای خاص یا کلاس فشار بالا

- نیاز به تطابق کامل فلنج با استانداردهای پروژه

مدیریت صحیح این چالشها نیازمند تجربه، دانش فنی و شبکه تأمین مطمئن است.

نقش تأمینکننده معتبر در کاهش ریسک پروژه

در پروژههای صنعتی، تأمینکننده فلنج تنها یک فروشنده نیست؛ بلکه شریک فنی پروژه محسوب میشود. یک تأمینکننده معتبر با بررسی مشخصات فنی پروژه، استاندارد طراحی و شرایط عملیاتی، ریسک انتخاب نادرست Flange را به حداقل میرساند.

تأمینکننده متخصص میتواند:

- از تطابق فلنج با استاندارد پروژه اطمینان حاصل کند

- مدارک فنی و گواهی متریال معتبر ارائه دهد+

- زمان تحویل را مدیریت و از تأخیر پروژه جلوگیری کند

- در شرایط خاص، راهکارهای جایگزین فنی پیشنهاد دهد

این نقش مشاورهای، در بسیاری از پروژهها عامل اصلی موفقیت بوده است.

چرا پترو تأمین آرشام مرجع تخصصی Flange است؟

پترو تأمین آرشام با تکیه بر تجربه تخصصی در حوزه تأمین تجهیزات صنایع نفت، گاز، پتروشیمی و نیروگاهی، بهعنوان یکی از مراجع معتبر تأمین فلنج صنعتی در ایران شناخته میشود. این مجموعه با شناخت دقیق نیاز پروژهها و چالشهای بازار، خدماتی فراتر از فروش ارائه میدهد.

مزایای همکاری با پترو تأمین آرشام:

- تأمین Flange مطابق با استانداردهای معتبر بینالمللی

- ارائه مشاوره فنی پیش از خرید

- امکان تأمین فوری یا سفارش پروژهای

- ارائه مدارک فنی و گواهی متریال معتبر

- کاهش ریسک فنی و اجرایی پروژهها

این رویکرد تخصصمحور باعث شده پترو تأمین آرشام به انتخاب اول بسیاری از پیمانکاران و کارفرمایان صنعتی تبدیل شود.

قیمت فلنج و عوامل مؤثر بر آن

قیمت Flange یکی از پرتکرارترین سوالات کاربران و کارفرمایان صنعتی است، اما برخلاف بسیاری از کالاهای مصرفی، قیمت فلنج یک عدد ثابت و مشخص ندارد. فلنج صنعتی یک قطعه مهندسیشده است که قیمت آن به عوامل متعددی مانند متریال، سایز، کلاس فشار، استاندارد، شرایط واردات و نوسانات بازار وابسته است. آشنایی با این عوامل به تصمیمگیری آگاهانهتر و مدیریت بهتر هزینههای پروژه کمک میکند.

تأثیر متریال بر قیمت فلنج

متریال فلنج مهمترین عامل تعیینکننده قیمت آن است. هرچه متریال مقاومت بالاتر، آلیاژ پیچیدهتر و فرآیند تولید تخصصیتری داشته باشد، قیمت فلنج افزایش مییابد.

بهطور کلی:

- فلنج فولادی کربنی قیمت اقتصادیتری دارد

- فلنج استنلس استیل به دلیل مقاومت به خوردگی گرانتر است

- فلنجهای آلیاژی و خاص بیشترین قیمت را دارند

انتخاب متریال باید بر اساس نیاز فنی پروژه انجام شود؛ زیرا انتخاب فلنج ارزان اما نامناسب میتواند هزینههای پنهان زیادی ایجاد کند.

تأثیر سایز و کلاس فشار

سایز فلنج و کلاس فشار آن ارتباط مستقیمی با وزن و مقدار متریال مصرفی دارند. هرچه سایز فلنج بزرگتر و کلاس فشار بالاتر باشد، حجم متریال و پیچیدگی ساخت افزایش مییابد و در نتیجه قیمت فلنج بیشتر میشود.

برای مثال:

- فلنجهای سایز کوچک با کلاس پایین ارزانتر هستند

- فلنجهای سایز بزرگ یا کلاس 600 به بالا قیمت بالاتری دارند

- فلنجهای فشار بالا نیازمند ماشینکاری دقیقتری هستند

در پروژههای صنعتی، انتخاب سایز و کلاس فشار باید دقیقاً مطابق با طراحی سیستم انجام شود تا از افزایش هزینههای غیرضروری جلوگیری شود.

نقش نرخ ارز و واردات

بخش قابل توجهی از فلنجهای صنعتی مورد استفاده در پروژههای نفت، گاز و پتروشیمی از طریق واردات تأمین میشوند. به همین دلیل، نرخ ارز تأثیر مستقیم و قابل توجهی بر قیمت فلنج دارد.

علاوه بر نرخ ارز، عواملی مانند:

- هزینههای حملونقل

- هزینههای گمرکی

- زمان ترخیص کالا

- محدودیتهای وارداتی

نیز در قیمت نهایی فلنج تأثیرگذار هستند. این موضوع باعث میشود قیمت فلنج در بازههای زمانی مختلف دچار نوسان شود.

چرا قیمت فلنج ثابت نیست؟

قیمت فلنج به دلایل متعددی ثابت نیست و ممکن است در بازههای کوتاهمدت تغییر کند. مهمترین دلایل این نوسانات عبارتاند از:

- تغییر قیمت مواد اولیه در بازار جهانی

- نوسانات نرخ ارز

- تفاوت برند و کشور سازنده

- موجودی یا سفارش پروژهای بودن فلنج

- تغییر شرایط بازار و واردات

به همین دلیل، در پروژههای صنعتی توصیه میشود قبل از خرید، استعلام قیمت بهروز انجام شود تا از بروز اختلافات مالی و تأخیر در پروژه جلوگیری گردد.

پرسشهای متداول (FAQ)

Flange چیست و چه کاربردی دارد؟

فلنج یک قطعه اتصالدهنده در سیستمهای لولهکشی صنعتی است که برای اتصال لولهها، ولوها، پمپها و تجهیزات فرآیندی استفاده میشود. فلنج با استفاده از پیچ و مهره و گسکت، اتصال ایمن، آببندیشده و قابل جداسازی ایجاد میکند و به همین دلیل در صنایع نفت، گاز، پتروشیمی و نیروگاهی کاربرد گستردهای دارد.

بهترین نوع فلنج برای نفت و گاز کدام است؟

بهترین نوع فلنج برای صنایع نفت و گاز معمولاً فلنج گلودار (Weld Neck Flange) با کلاس فشار مناسب و مطابق با استاندارد ASME یا API است. این نوع فلنج به دلیل توزیع یکنواخت تنش، تحمل فشار و دمای بالا و ایمنی بیشتر، در خطوط انتقال و واحدهای حساس بیشترین کاربرد را دارد. انتخاب نهایی باید بر اساس شرایط پروژه انجام شود.

تفاوت فلنج PN و Class چیست؟

PN و Class دو سیستم متفاوت برای بیان فشار کاری فلنج هستند.

- PN بیشتر در استانداردهای اروپایی (DIN / EN) استفاده میشود و فشار اسمی را بر حسب بار نشان میدهد.

- Class در استانداردهای آمریکایی (ASME / ANSI) به کار میرود و فشار قابل تحمل فلنج را در دماهای مختلف مشخص میکند.

این دو سیستم معادل مستقیم یکدیگر نیستند و نباید بدون بررسی فنی جایگزین شوند.

آیا همه فلنجها قابل جایگزینی هستند؟

خیر. همه فلنجها قابل جایگزینی با یکدیگر نیستند. تفاوت در استاندارد، کلاس فشار، متریال، ابعاد و نوع فلنج میتواند باعث عدم تطابق و ایجاد مشکل در نصب یا بهرهبرداری شود. هرگونه جایگزینی فلنج باید پس از بررسی مشخصات فنی و تطابق کامل با طراحی پروژه انجام شود.

چگونه Flange مناسب پروژه را انتخاب کنیم؟

برای انتخاب فلنج مناسب پروژه باید به موارد زیر توجه کرد:

- نوع سیال (خورنده، قابل اشتعال، بخار و …)

- فشار و دمای کاری

- استاندارد طراحی پروژه

- متریال مورد نیاز

- طول عمر و شرایط بهرهبرداری

در پروژههای صنعتی، دریافت مشاوره فنی پیش از خرید نقش مهمی در انتخاب صحیح فلنج دارد.

از کجا Flange استاندارد تهیه کنیم؟

فلنج استاندارد باید از تأمینکننده معتبر و متخصص تهیه شود که توانایی ارائه مدارک فنی، گواهی متریال (MTC) و مشاوره تخصصی را داشته باشد. انتخاب تأمینکننده مطمئن، ریسک استفاده از فلنجهای غیراستاندارد یا تقلبی را به حداقل میرساند و ایمنی پروژه را تضمین میکند.

جمعبندی نهایی

انتخاب فلنج مناسب، یکی از تصمیمات کلیدی در طراحی و اجرای پروژههای صنعتی است که تأثیر مستقیم بر ایمنی، پایداری و هزینههای بلندمدت پروژه دارد. همانطور که در این راهنمای جامع بررسی شد، فلنج تنها یک قطعه اتصال ساده نیست، بلکه یک جزء مهندسیشده با استانداردها، کلاسهای فشاری و متریالهای متنوع است که باید با دقت انتخاب شود.

برای انتخاب صحیح فلنج در پروژههای نفت، گاز، پتروشیمی و نیروگاهی، توجه به نکات زیر ضروری است:

- انتخاب نوع فلنج متناسب با کاربرد و شرایط عملیاتی

- در نظر گرفتن فشار و دمای کاری واقعی سیستم

- تطابق کامل فلنج با استاندارد طراحی پروژه

- انتخاب متریال مناسب بر اساس نوع سیال

- توجه به کیفیت ساخت، گواهی متریال و اصالت کالا

رعایت این اصول، ریسک فنی پروژه را به حداقل میرساند و از بروز مشکلات پرهزینه در آینده جلوگیری میکند.

در پروژههای صنعتی، ایمنی هیچگاه قابل مصالحه نیست. استفاده از فلنج استاندارد و باکیفیت، تضمینکننده آببندی مطمئن، تحمل فشار و دما، و عملکرد پایدار سیستم است. در مقابل، فلنجهای غیراستاندارد یا تقلبی میتوانند باعث نشتی، خرابی تجهیزات و توقفهای ناخواسته تولید شوند.

به همین دلیل، انتخاب فلنج استاندارد از تأمینکننده معتبر، نه یک هزینه اضافی، بلکه یک سرمایهگذاری فنی برای موفقیت پروژه محسوب میشود.

با توجه به تنوع بالای فلنجها و عوامل مؤثر بر قیمت و انتخاب آنها، بهترین راه برای خرید مطمئن، دریافت مشاوره تخصصی پیش از خرید است. بررسی مشخصات فنی پروژه و تطابق آن با فلنج مناسب، میتواند از بسیاری از ریسکها و هزینههای پنهان جلوگیری کند.

برای استعلام قیمت بهروز فلنج و دریافت مشاوره تخصصی متناسب با پروژه خود، میتوانید با کارشناسان پترو تأمین آرشام در ارتباط باشید و از تجربه یک تأمینکننده متخصص در حوزه تجهیزات صنعتی بهرهمند شوید.